Henry Ford podobno powiedział kiedyś: „Może sobie pan zażyczyć samochód w każdym kolorze, byle by był to czarny”.Kwestią dyskusyjną jest, czy słowa te zostały wypowiedziane, ale jedna rzecz jest pewna — samochody są teraz dostępne nie tylko w czarnym kolorze.Obecnie rośnie zapotrzebowanie na lakiery metaliczne, perłowe, matowe i inne, wszystkie w szerokiej gamie kolorów i bardziej trwałe niż kiedykolwiek.Postęp w technologii lakierowania był możliwy dzięki zastosowaniu mikroskopii, zarówno na etapie rozwoju, jak i kontroli jakości powłok.

Wraz z poprawą jakości samochodowych powłok lakierniczych wzrastają również oczekiwania klienta w zakresie nieskazitelnego wykończenia, szczególnie w przypadku pojazdów wysokiej klasy.Chociaż wartość wprawnego oka specjalisty ds. kontroli jakości w lakierni jest nieoceniona, prawie niemożliwe jest wydanie oceny ilościowej bez użycia specjalistycznych przyrządów. Na szczęście mikroskopy cyfrowe udostępniają wyniki, dzięki którym inżynierowie mogą mierzyć jakość powłok lakierniczych.

Identyfikowanie wad

Mikroskopijne zarysowania, zanieczyszczenia, czy też efekt „skórki pomarańczy” — obecność dowolnej z tych wad wystarczy, aby odesłać luksusowy pojazd do ponownego lakierowania — procesu kosztownego i czasochłonnego dla producentów. Koszty można jednak znacznie zmniejszyć, jeśli problemy zostaną zauważone w fabryce, a nie w salonie samochodowym.Z tego względu inżynierowe ds. kontroli jakości korzystają z mikroskopów cyfrowych.

Inżynierowe ds. jakości używają mikroskopów cyfrowych do identyfikacji wad w procesie lakierowania w sposób ilościowy.Próbki „płatków lakieru” są natryskiwane na pojazd, a następnie przy użyciu mikroskopu laserowego kontrolowana jest jakość lakieru na płatkach. Próbki lakieru wycięte z odrzuconych paneli nadwozia mogą w niektórych przypadkach służyć jako próbki badane.

W celu identyfikacji wad menedżerowie ds. zapewniania jakości polegają na różnych technikach obserwacji mikroskopowej.

- Ciemne pole: metoda oświetlenia próbki, dzięki której można łatwiej zauważyć drobne zarysowania

- Kontrast różnicowo-interferencyjny (DIC): technika, w której światło jest rozpraszane przez pryzmat DIC; technika ta skutecznie podkreśla bardzo drobne różnice wysokości obecne w próbce

- High Dynamic Range (HDR): technika polegająca na łączeniu kilku zdjęć wykonanych przy różnej ekspozycji w celu ukazania drobnych szczegółów powierzchni, niezależnie od różnic w jasności na całej powierzchni próbki

Zaletą mikroskopów cyfrowych jest łatwość korzystania z tych różnych technik w sposób powtarzalny i możliwość przełączania się między różnymi metodami za pomocą jednego przycisku.

Poniżej przedstawiono przykłady wad zidentyfikowanych przy użyciu tych technik.

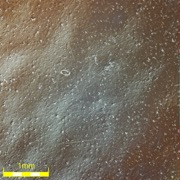

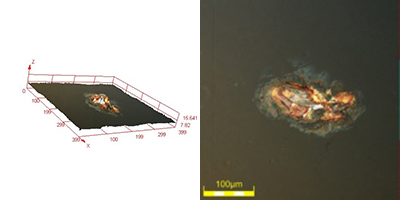

Zanieczyszczenie lakieru bezbarwnego, światło spolaryzowane — 277x, mikroskop DSX510. |

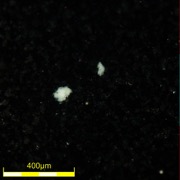

Zanieczyszczenie lakieru bezbarwnego, kierunkowe pole ciemne — 277x, mikroskop DSX510. |  Cząstka zawieszona w lakierze bezbarwnym — 693x, mikroskop DSX510. |

Obserwacja wady metodami DIC, DF i POL wskazuje, że mimo tego, że wada znajduje się pod powierzchnią, ma wpływ na wykończenie powierzchni — 277x, mikroskop DSX510. |  Rdza, światło spolaryzowane — 693x, mikroskop DSX510. |

Grubość warstwy

W większości zakładów motoryzacyjnych cały proces lakierowania pojazdów, od podkładu do lakieru bezbarwnego, jest w pełni zautomatyzowany. W idealnym świecie oznaczałoby to uzyskanie takiego samego wykończenia powłoki za każdym razem. Ważne jest jednak wykonanie kontroli jakości wykończenia poprzez pomiar warstw. Na tej podstawie można potwierdzić, że właściwa ilość każdej z warstw została równomiernie rozłożona. Umieszczając pod mikroskopem płatek lakieru, można zobrazować całą jego długość, a setki pomiarów wykonywane są automatycznie, dając prawdziwie reprezentatywny i obiektywny odczyt. Regularne wykonywanie tych pomiarów umożliwia monitorowanie skuteczności komór lakierniczych i szybkie skorygowanie wszelkich odchyleń przed wystąpieniem problemów.

Lakier samochodowy na kompozycie — od góry do dołu: lakier nawierzchniowy, podkład, uszczelniacz, kompozyt. |

Powiązane treści

Pomiar grubości powłoki samochodowych przewodów paliwowych i hamulcowych