Identyfikacja obrazów cząstek, które należy usunąć, scalić lub rozdzielić oraz tworzenie raportów

W ostatniej części tej sześcioczęściowej serii wpisów omawiamy czynności wykonywane podczas przeglądania wyników oraz przedstawiamy różne rodzaje raportów z danych, które można utworzyć. Ustalmy teraz, kiedy zachodzi etap przeglądania i raportowania wyników w kontekście całego procesu kontroli czystości technicznej:

- Przygotowanie

- Ekstrakcja

- Filtracja

- Suszenie i ważenie

- Inspekcja

- Akwizycja obrazów

- Detekcja cząstek

- Pomiar rozmiaru cząstek i klasyfikacja cząstek

- Ekstrapolacja i normalizacja liczby cząstek

- Obliczenie poziomu zanieczyszczenia

- Zdefiniowanie kodu czystości

- Kontrola maksymalnej dopuszczalności

- Separacja cząstek odblaskowych i nieodblaskowych

- Identyfikacja włókien

- Przegląd wyników

- Utworzenie raportu

Przeglądanie wyników

Przed utworzeniem raportu można przejrzeć wykryte i sklasyfikowane cząstki. Daje to możliwość ponownej interaktywnej kontroli wyników badania czystości i potwierdzenia ich przed zaprezentowaniem w formie raportu. Zwykle ponownej kontroli podlegają największe cząstki. Podczas tego przeglądu można wykonać następujące czynności:

Usunięcie nieprawidłowo zidentyfikowanych cząstek

Błędy na membranie filtracyjnej — na przykład artefakty powstałe w wyniku nieprawidłowego suszenia — mogą zostać błędnie wykryte jako cząstki. Konieczne jest usunięcie tych nieprawidłowo zidentyfikowanych cząstek (należy usunąć oznaczenie wskazujące, że zidentyfikowano je jako cząstki) (Ryc. 1).

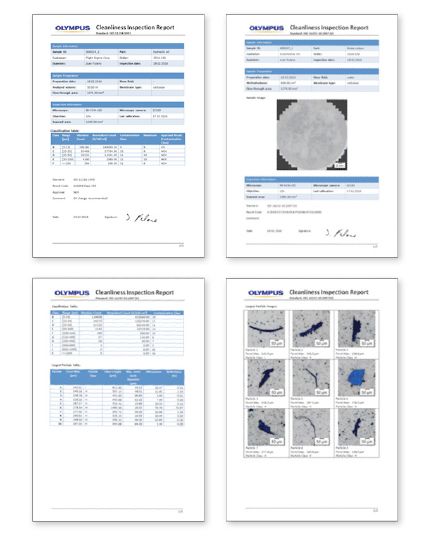

Ryc. 1: Artefakt nieprawidłowo oznaczony jako cząstka (po lewej). Ten sam obraz, z którego usunięto wszystkie oznaczenia (pośrodku). Ten sam obraz, z którego usunięto oznaczenie artefaktu (po prawej).

Rozdzielanie cząstek

Cząstki, które znajdują się bardzo blisko siebie, często nie są wykrywane jako osobne cząstki i zostają nieprawidłowo zidentyfikowane jako jedna duża cząstka. W tych przypadkach należy zmienić ich klasyfikację na odrębne cząstki (Ryc. 2).

Ryc. 2: Wiele cząstek nieprawidłowo oznaczonych jako jedna duża cząstka (po lewej). Ten sam obraz, z którego usunięto wszystkie oznaczenia (pośrodku). Ten sam obraz z wieloma cząstkami prawidłowo zidentyfikowanymi teraz jako odrębne cząstki (po prawej).

Scalanie fragmentów cząstki

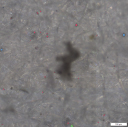

W innych przypadkach jedna cząstka może zostać nieprawidłowo zidentyfikowana jako wiele cząstek. Jeśli do tego dojdzie, fragmenty cząstki należy scalić (Ryc. 3).

Ryc. 3: Dwa fragmenty cząstki nieprawidłowo oznaczone jako odrębne cząstki (po lewej). Ten sam obraz, z którego usunięto wszystkie oznaczenia (pośrodku). Ten sam obraz z cząstką prawidłowo oznaczoną teraz jako jedna cząstka (po prawej).

Zmiana rodziny cząstek

Jeśli użytkownik zauważy, że cząstka została zaklasyfikowana do niewłaściwej rodziny (tj. cząstka odblaskowa jest nieprawidłowo wymieniona jako cząstka nieodblaskowa), powinien skorygować klasyfikację cząstki.

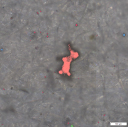

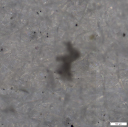

Tworzenie raportu

Raport z kontroli czystości technicznej zawiera wszystkie wyniki pomiarów i dane dotyczące membrany filtracyjnej w znormalizowanej formie (Ryc. 4). W zależności od stosowanej normy czystości obowiązkowe jest przedstawienie określonych wyników lub parametrów pomiarowych (np. czas ekspozycji kamery, zeskanowana/przebadana powierzchnia próbki itp.) Niektóre normy wymagają opisu pewnych parametrów akwizycji, takich jak nazwa normy i pokrycie powierzchni cząstkami. Wygląd raportu można dostosować do potrzeb w zakresie pomiarów i specyfikacji określonych przez spółkę, do której będą przesyłane dane. W raporcie można zawrzeć tabele klasyfikacyjne i obrazy największych cząstek. Wszystkie te informacje można zdefiniować w szablonach raportów dostępnych w oprogramowaniu do kontroli. |

Kontrola czystości technicznej, która jest głównym elementem większości przemysłowych procesów produkcyjnych, obejmuje kilka etapów przygotowania i kontroli — każdy z nich został omówiony w tej serii wpisów. Mamy nadzieję, że niniejsza seria ułatwiła zrozumienie procesu kontroli czystości technicznej i dała wyobrażenie o tym, w jaki sposób można zoptymalizować przepływ pracy i zapewnić spójne, wiarygodne wyniki kontroli.

Powiązane treści

Omówienie procedury kontroli czystości technicznej. Część 1

Omówienie procedury kontroli czystości technicznej. Część 2

Omówienie procedury kontroli czystości technicznej. Część 3