Klasy rozmiarów cząstek (różnicowe i kumulatywne) oraz liczba cząstek

W trzeciej części tej sześcioczęściowej serii wpisów omawiamy klasyfikację rozmiaru cząstek oraz ekstrapolację i normalizację liczby cząstek. Ustalmy teraz, kiedy zachodzi etap klasyfikacji, ekstrapolacji i normalizacji cząstek w kontekście całego procesu kontroli czystości technicznej:

- Przygotowanie

- Ekstrakcja

- Filtracja

- Suszenie i ważenie

- Inspekcja

- Akwizycja obrazów

- Detekcja cząstek

- Pomiar rozmiaru cząstek i ich klasyfikacja

- Ekstrapolacja i normalizacja liczby cząstek

- Obliczenie poziomu zanieczyszczenia

- Zdefiniowanie kodu czystości

- Kontrola maksymalnej dopuszczalności

- Separacja cząstek odblaskowych i nieodblaskowych

- Identyfikacja włókien

- Przegląd wyników

- Utworzenie raportu

Klasyfikacja rozmiaru cząstek

Rezultatem detekcji cząstek omówionej w części 2 niniejszej serii jest arkusz z wynikami dla każdej wykrytej cząstki. Wymieniony jest rozmiar (zwykle maksymalna średnica Fereta) każdej cząstki. Wszystkie cząstki są grupowane do klas wyodrębnionych w oparciu o rozmiar. Sprawia to, że raport wynikowy jest znacznie krótszy, i umożliwia lepsze porównanie pomiarów.

Istnieje możliwość zdefiniowania klas rozmiarów. Parametry klasyfikacyjne i sposób podziału klas są określone w różnych międzynarodowych normach. Istnieją dwie główne grupy klas rozmiarów:

Klasy różnicowe: klasy rozmiarów są definiowane przez minimalny i maksymalny rozmiar cząstek. Każda cząstka jest uwzględniana tylko w jednej klasie.

Klasy kumulatywne: klasy rozmiarów są definiowane przez minimalny rozmiar cząstek. W związku z tym możliwe jest, że cząstki zostaną uwzględnione w więcej niż jednej klasie.

Klasyfikacja rozmiaru cząstek

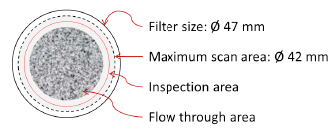

Określona powierzchnia filtra jest skanowana i sprawdzana pod kątem obecności cząstek. Poniżej zdefiniowano różne powierzchnie filtra (Ryc. 1).

Ryc. 1: Powierzchnie filtra używane podczas ekstrapolacji liczby cząstek.

Rozmiar filtra: filtr o standardowym rozmiarze ma średnicę 47 mm, co daje całkowitą powierzchnię filtra wynoszącą 1735 mm2.

Powierzchnia przepływu: filtr nie jest całkowicie pokryty cząstkami. Cząstki mogą znajdować się tylko na tej powierzchni filtra, przez którą podczas procesu filtracji filtrowany był płyn płuczący. Operator może ustawić tę powierzchnię przepływu; musi być to położony centralnie okrąg o średnicy mniejszej niż 42 mm.

Maksymalna skanowana powierzchnia: maksymalna skanowana powierzchnia ma średnicę 42 mm, co daje całkowitą maksymalną skanowaną powierzchnię równą 1385 mm2.

Kontrolowana powierzchnia: użytkownik może zdefiniować rzeczywistą skanowaną powierzchnię. Zazwyczaj skanowana jest maksymalna powierzchnia, ale kontrolowana powierzchnia może być również mniejsza. Mniejsza kontrolowana powierzchnia prowadzi do uzyskania mniejszej liczby obrazów, a tym samym do skrócenia czasu potrzebnego na kontrolę filtra.

Wszystkie cząstki są wykrywane, gdy powierzchnia przepływu znajduje się całkowicie wewnątrz kontrolowanej powierzchni. Jeśli kontrolowana powierzchnia jest mniejsza niż powierzchnia przepływu, system musi ekstrapolować liczbę wykrytych cząstek. Powierzchnię przepływu należy skonfigurować w oprogramowaniu do kontroli; będzie używana ona do normalizacji liczby cząstek.

Normalizacja liczby cząstek

Bezwzględna lub ekstrapolowana liczba cząstek musi zostać znormalizowana do wartości odniesienia.

W zależności od stosowanej normy i badanego filtra zmierzona liczba cząstek jest normalizowana do wartości porównawczej. Umożliwia to porównanie wielu pomiarów, nawet jeśli badane próbki nie są tej samej wielkości.

W zależności od metody stosowane są różne wartości normalizacji:

Powierzchnia przepłukana: normalizacja na podstawie powierzchni przepłukanej jest stosowana, gdy wykryte cząstki zostały wypłukane z powierzchni próbki. Otrzymana w ten sposób liczba cząstek jest normalizowana do powierzchni 1000 cm2.

Objętość przepłukana: normalizacja na podstawie przepłukanej objętości próbki jest stosowana, gdy wykryte cząstki uzyskano w wyniku przepłukania większej próbki. Otrzymana w ten sposób liczba cząstek jest normalizowana do objętości 100 cm3.

Przepłukane części: normalizacja na podstawie przepłukanych części próbki jest stosowana, gdy wykryte cząstki zostały wypłukane z kliku podobnych próbek. Otrzymana w ten sposób liczba cząstek jest normalizowana do jednej części próbki.

Przefiltrowany płyn: jeżeli analizowany jest sam przefiltrowany płyn, a wykryte cząstki nie są wypłukiwane z próbki, należy przeprowadzić normalizację na podstawie ilości przefiltrowanego płynu. Otrzymana w ten sposób liczba cząstek jest normalizowana do filtrowanego płynu o objętości 1 ml lub 100 ml.

Należy zwrócić uwagę, że jednostka „cm3” jest używana do objętości przepłukanej, a jednostka „ml” w przypadku objętości przefiltrowanego płynu. Stosowane są różne jednostki, aby uniknąć pomylenia wartości objętości przepłukanej z przefiltrowanym płynem.

Po dokonaniu klasyfikacji rozmiaru cząstek oraz ekstrapolacji i normalizacji liczby cząstek sprawdzane są poziomy zanieczyszczeń dla każdej klasy rozmiarów cząstek. Zapoznaj się z wpisem „Obliczenie poziomu zanieczyszczenia”, czwartą częścią naszej sześcioczęściowej serii „Omówienie procedury kontroli czystości technicznej”.

Powiązane treści

Omówienie procedury kontroli czystości technicznej. Część 1: Przygotowanie

Omówienie procedury kontroli czystości technicznej. Część 2: Akwizycja obrazów i pomiar cząstek