무더운 여름에 많은 이들이 온도를 낮춰주는 에어컨을 고맙게 생각합니다. 많은 대형 공조 시스템 중심에는 온도를 조절하는 데 사용되는 수백 개의 튜브로 구성된 열 교환기가 있습니다. 아마 상상하실 수 있듯이, 이러한 튜브의 부식성을 점검하는 일은 어려운 작업일 수 있습니다.

열 교환기는 발전소, 화학 공장, 정제소, 종말처리장 및 그 외 많은 곳에서 난방과 냉방 모두에 일반적으로 사용됩니다. 열 교환기 내부의 튜브를 정기적으로 점검하여 교환기 고장을 유발하고 비용이 많이 드는 손상을 일으킬 수 있는 두께 감육이나 기타 유형의 부식을 찾습니다.

열 교환기 튜브 검사

다중 튜브 열 교환기는 수백 개의 튜브를 포함하는 번들로 구성됩니다. 상태에 따라, 모든 튜브를 100% 점검하거나 부분적으로 검사합니다. 결함 있는 튜브는 교체되거나 플러그로 밀봉하여, 사용되지 않도록 효과적으로 처리합니다. 많은 튜브를 검사해야 하므로, 속도와 정확성이 중요합니다.

열 교환기 튜브를 검하는 데는 3가지 방법(와전류탐상 검사, 내부 회전 점검, 비디오스코프를 사용한 육안 검사)이 있고, 각각은 고유한 이점이 있습니다.

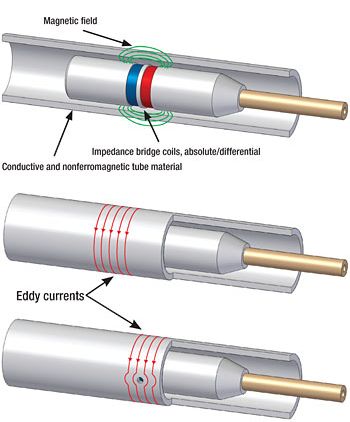

방법 1: 와전류탐상 검사

와전류탐상 검사(ECT)는 오스테나이트 스테인리스 강(예: SS304/SS316), 황동, 구리 니켈, 티타늄, 구리 핀 및 모넬로 제작된 비철자성 튜브의 부식, 침식, 마모, 점식, 배플 컷, 두께 감육 및 균열과 같은 금속 불연속성을 감지하고 크기를 측정하는 데 사용되는 비접촉 방법입니다. 이 기법에서 프로브는 튜브의 와전류를 포함하여, 대체 전류로 활성화됩니다. 와전류 흐름을 바꾸는 불연속성 또는 소재 특성 변화가 잠재적 결함으로 감지됩니다.

와전류 결함 탐상기는 이러한 신호를 잡아서 임피던스 평면 및 스트립 차트 표현으로 표시합니다. 교육을 받은 검사자가 보정 곡선을 사용하여 화면 상의 결함을 식별합니다. ECT의 주요 이점은 속도입니다. 검사자는 튜브 프로브를 최대 2m/s(6.6ft/s)로 끌어올 수 있습니다.

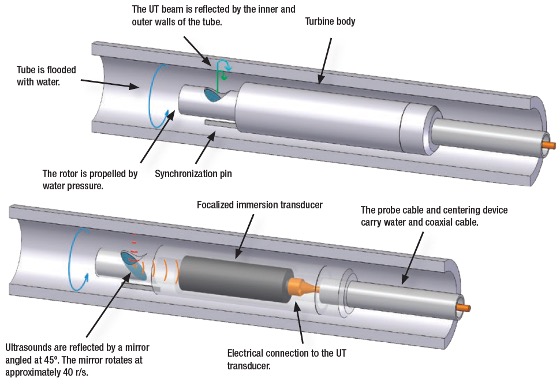

방법 2: 내부 회전 검사 시스템(IRIS)

내부 회전 검사 시스템(IRIS)은 종종 석유화학 및 주변보조기기(BOP) 튜브 검사에서 사용되는 초음파 기법입니다. IRIS는 프로브가 초음파 펄스를 송수신하여 0.5in. ~ 3in. 내경 범위 내에서 벽 두께, 소재 유실 및 결함 방향을 측정하는 펄스-에코 모드에서 작동합니다.

IRIS 프로브는 튜브의 축 방향으로 작동하는 초음파 트랜스듀서로 구성됩니다. 수중 추진 터빈에 장착된 거울은 초음파 빔 방향을 바꿔 튜브의 내부 벽에서 일반적인 수직 입사파를 얻습니다. 거울이 축을 중심으로 회전하므로, 튜브의 전체 둘레가 검사됩니다. 완전형 IRIS 프로브는 케이블, 센터링 유닛, 터빈 및 트랜스듀서를 포함합니다. IRIS 스캔 속도는 50mm/s(2in./s)로 제한됩니다.

IRIS 프로브

방법 3: 비디오스코프를 사용하는 육안 검사

원격 외관 검사(RVI)는 접근하기 어려운 영역 안을 봐야 할 때 이상적입니다. 비디오스코프는 삽입 튜브 끝에 작은 센서 칩이 있어서, 이것으로 비디오 및 스틸 이미지를 캡처할 수 있습니다. 센서는 이러한 이미지를 검사자가 보는 LCD 화면으로 보냅니다.

검사자는 비디오스코프로 열 교환기 내부를 보고 결함이 어떤 모습인지 확인할 수 있습니다. 비디오스코프를 작동하는 데는 특별한 기술이 필요 없으며, 설정과 정리가 빠르고 쉽습니다. 간단히 비디오스코프를 켜면 바로 검사를 수행할 수 있습니다.

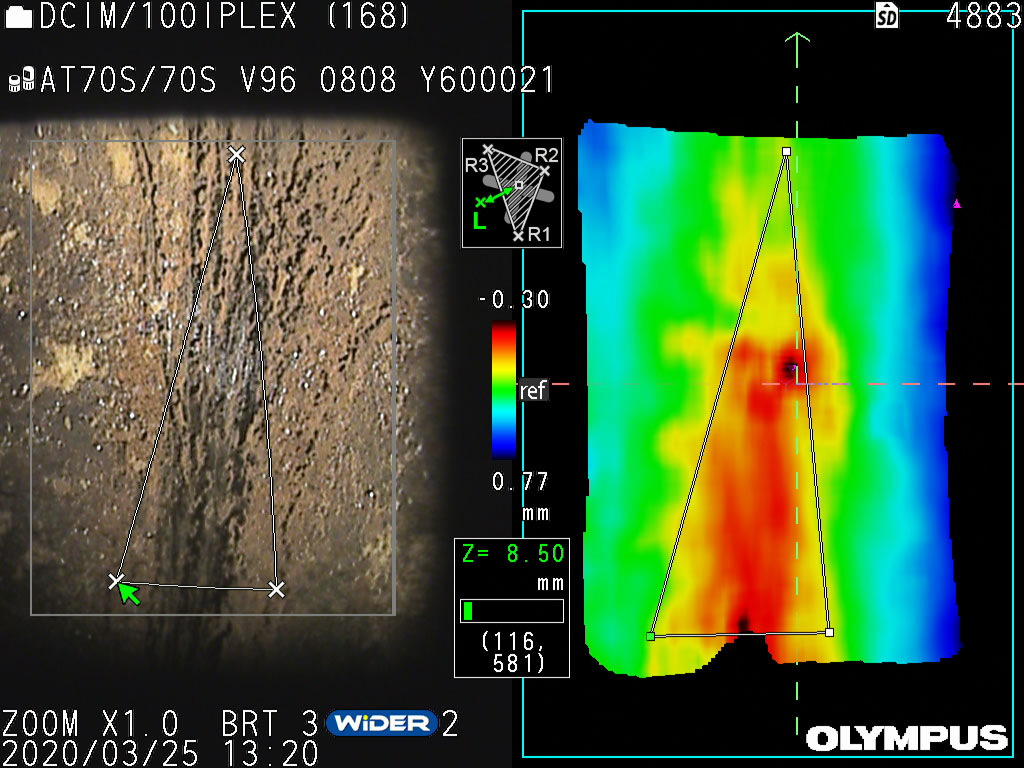

IPLEX™ 시리즈 비디오스코프는 검사자가 튜브 내부 부식의 높이와 깊이를 측정할 수 있는 고급 기능을 제공합니다. IPLEX NX 비디오스코프와 같은 일부 기기는 3D 모델링을 지원하여 검사자가 부식의 모양과 크기를 더 잘 이해하도록 합니다. 컬러 매핑된 3D 이미지는 자산 소유자에게 파이프의 상태를 명확하게 전달하므로, 특히 보고 목적에 유리합니다. 측정 데이터를 캡처하고 3D 모델을 만드는 일이 빠르고 효율적이며, 시간이 소요되는 보정이 필요 없습니다.

모든 검사 방법은 고유한 특징을 가지므로, 검사 요구에 가장 적합한 방법을 선택할 수 있습니다.

3D 모델링 이미지

열 교환기 튜브 검사 기술 비교

| 기술 | 적용 가능한 튜브 크기 | 특징 |

|---|---|---|

| 와전류 검사 | 대략적인 내부 직경: 7mm–105mm(0.28in.–4.1in.) 대략적인 두께: 0.56–3.4mm(0.02in.–0.13in.) | 튜브의 부식 위치 추정 고속 튜브의 U자형 단면 검사 가능 비철자성 소재에서 작동합니다. |

| 내부 회전 검사 시스템(IRIS) | 대략적인 내부 직경: 11.4mm–76.2mm(0.45in.–3in.) 대략적인 두께: 1.7–6.1mm(0.07in.–0.24in.) | 전체 튜브 정밀 검사 검사자가 결함의 위치, 모양 및 깊이 식별 가능 물을 사용하는 특수 준비 및 정리 필요 |

| 원격 외관 검사 | 대략적인 내부 직경: 6mm(0.24in.) 대략적인 두께: 없음 | 튜브 내 부식 상태 육안 관찰 가능 튜브 외부는 검사 불가능 튜브의 U자형 단면 검사 가능 결함 측정 가능 특별한 기술이 필요 없이 사용하기 쉬움 |

튜브 검사 기술 안내서

| 와전류 검사 | 내부 회전 검사 시스템(IRIS) | 원격 외관 검사 | ||

|---|---|---|---|---|

| 튜브 단면 및 소재 | 외부 | ★★ | ★★ | - |

| 내부 | ★★ | ★★ | ★★ | |

| 철자성 | - | ★★ | ★★ | |

| U자형 영역 | ★★ | - | ★★ | |

| 이점 | 빠른 결함 검사 | ★★ | - |

★

시각적 외형을 확인하려면 |

| 상세 검사 및 측정 | ★ | ★★ |

★

식별된 결함의 경우 | |

| 빠른 준비 및 정리 | ★★ | - | ★★ | |

| 클라이언트를 위한 이해하기 쉬운 데이터 | - | ★ | ★★ |

중요 시스템의 안전 유지도 중요하며, 검사자가 작업을 완료하려면 다양한 도구가 필요합니다. 이러한 솔루션을 모두 제공하므로, 열 교환기의 유형과 검사 목표에 따라 필요한 것을 선택할 수 있습니다.

관련 콘텐츠

비디오: NORTEC 600D 결함 탐상기를 사용하는 HVAC 및 열 교환기 튜빙 키트

문의하기