배경

펀칭 및 스탬핑 방식을 사용한 부품 가공은 이 공정에서 일반적으로 펀치 측의 매끄러운 표면에서 처짐(shear droop)이 발생하고 다이 측 톱니모양 표면에 버가 발생하기 때문에 문제가 될 수 있습니다. 따라서 가공물이 두껍거나 스테인리스강이나 티타늄과 같이 가공하기 어려운 재료의 경우에는 후속 가공이 어렵게 됩니다. 또한 펀칭 및 프레스 가공의 속도와 정확도가 정체되어 있습니다. 이런 문제로 인해 레이저 절단이 점점 더 인기를 끌고 있습니다. 레이저 절단의 두 가지 장점은 다양한 재료에서 잘 작동하고 고품질의 완제품을 생산한다는 것입니다. 레이저 절단은 처짐이나 버를 발생시키지 않지만, 레이저의 열로 인해 가공물 재료가 용융되어 레이저 방사면의 뒷면에 달라붙는 경우가 있습니다. 이러한 접착을 방지하기 위해 용융된 물질이 식기 전에 보조 가스를 사용하여 제거합니다. 그렇지만 일부 재료는 다시 경화되기도 합니다. 이렇게 원치 않는 물질을 '드로스(dross)'라고 합니다. 레이저 절단의 정확도와 완제품 품질을 보장하려면 드로스 양을 세심하게 측정해야 합니다(그림 1과 2).

올림푸스 솔루션

Olympus LEXT 3D 레이저 측정 현미경을 사용하면 가공물에서 비접촉식, 높은 정확도로 3D 측정을 수행하여 드로스의 크기와 형태를 평가할 수 있습니다. 현미경의 높은 경사 감도 덕분에 복잡한 기하 형상과 가파른 경사가 있는 드로스를 정확하게 측정할 수 있습니다.

제품 특징

Olympus LEXT는 3D 미세 형상을 비접촉식으로 측정합니다. 이 현미경은 픽셀 밀도가 높은 초고해상도 측정 기능을 갖추고 있어 정확도를 보장합니다. LEXT의 높은 경사 감도는 복잡하고 가파른 경사면의 드로스를 정확하게 측정하기에 적합합니다.

이미지

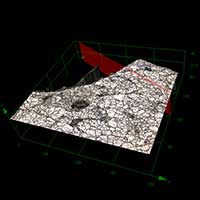

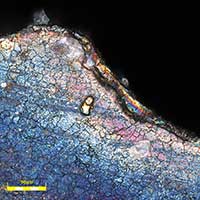

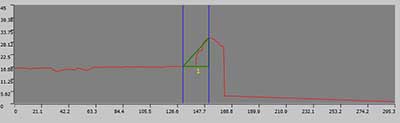

그림 1: 가공물의 입사 레이저 측면의 고해상도 이미지 및 관련 측정치

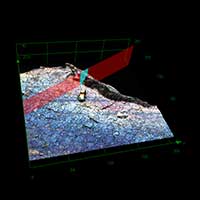

그림 2: 가공물의 방출 레이저 측면의 고해상도 이미지 및 드로스를 나타내는 관련 측정치