背景

ある部材を溶接した場合、超音波またはX線を使用して溶接部の体積全体を検査しますが、それを補足する手段として表面だけの検査も行われます。この表面検査は部材の使用前だけでなく、使用中の検査時にも行われます。表面検査を行う目的は、表面に露出した欠陥を検出することにあります。その結果を超音波検査と関連付けることにより、表面破断亀裂のような危険な欠陥の兆候を調べるのに役立ちます。

表面検査では蛍光浸透探傷検査(FPI)や磁粉探傷検査(MPI)、渦流検査(ECT)などの方法が長年にわたって使用されてきました。しかし、これらの方法では検査員がデータを記録して保管管理することができません。溶接部は表面が粗く形状も様々であるため、従来方式の渦流プローブをこのような箇所に適用するのが困難であることにも注意が必要です。溶接部はそのままでは表面が凸凹しており、これが渦流アレイ検査(ECA)を適用しようとする場合の主要な問題となっていました。しかし、近年におけるフレキシブル渦流アレイプローブの発達によって、このような制限は克服されています。

フレキシブル渦流アレイプローブならばプローブが溶接部の形状により良くフィットするため、プローブの浮き上がりに起因するノイズを減らすことができます。さらに、ECAプローブをOmniScan MX

ECAと組み合わせて使用すれば検査データをそのまま記録して保管管理できますから、FPIやMPIでは対応のできない大部分の検査規格にも対応が可能です。

このアプリケーションノートでは、SS316の典型的な溶接部の検査で得られた結果について説明します。

装置

検査に使用する装置の構成:

- 装置:ECAモジュールを装着したOmniScan MX

- プローブ:FBB-051-500-032

- エンコーダー:ENC1-2.5-DE(手動検査用)

- CHAINスキャナー

- プローブホルダー(セミオート検査用)

この設定は特注生産となりますので、お客様のアプリケーションへの適応可否につきましては、お近くのオリンパスまでお問い合わせください。

標準的な手順

このアプリケーションで使用したFBB-051-500-032プローブの仕様は次のとおりです:

- コイル数: 32

- チャンネル数:30

- コイル直径:3.1mm

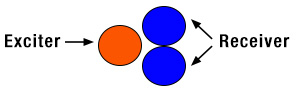

- コイルタイプ:リフレクション(発信-受信)タイプ。それぞれのチャンネルごとに、1個の励磁コイルと2個の受信コイルが直列接続されています。

- 全探傷範囲:48mm

- 分解能:1.6mm

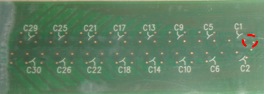

- プローブ設計:2列のコイル(千鳥状配置)

- 周波数範囲:100kHz~4000kHz

フレキシブル渦流アレイプローブ(右の拡大図は千鳥状配置されたコイル)

コイルは発信-受信構成(次の図に示すように、1つのコイルが励磁、2つのコイルが受信)を特徴としています。このプローブは、これらのコイルを接続するケーブルと共に使用します。

発信-受信構成

フレキシブル渦流アレイプローブはCHAINスキャナーに取り付けて使用するか、または、手動エンコーダーと組み合わせて使用します。1回のスキャンだけで溶接部とその近傍領域を検査することが可能であり、検査結果はOmniScan MX ECAに表示されます。

結果

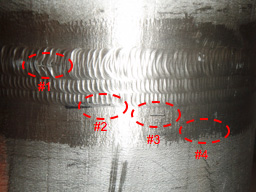

溶接したままで手を加えていないSS316サンプルが検査対象です(ただし、長さ6mm、深さ1mmの基準EDMノッチが4本作り込まれています)。ノッチは4ヶ所に作られました(下の写真参照):溶接頂上部(1)、溶接の先端(2)、熱の影響を受けた部位(3)、および、母材金属上(4)。

ステンレス鋼溶接サンプルの写真

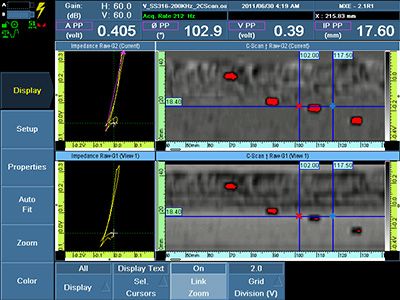

検査結果はC-スキャン形式の画像で表示されます。上側のC-スキャン画像では、溶接部周辺の位置関係によらず、すべてのノッチが明瞭に検出されています。表示箇所の長さはカーソルにより測定することができます。下側のC-スキャン画像は溶接部を明瞭に示しており、溶接部検査が適正に行われたことを保証しています。

OmniScan MX ECAディスプレイ上のC-スキャン表示

結論

フレキシブル渦流アレイプローブとOmniScan MX

ECAを使用することにより、ステンレス鋼溶接部表面を正しく検査できることが分かりました。このプローブは、溶接部周辺の異なる位置に作られたノッチを1回のスキャンだけで正しく検出しました。

ただし、ステンレス鋼は磁性を示さないため、炭素鋼よりも渦流探傷が容易であることに注意が必要です。したがって、このアプリケーションノートで説明した結果をそのまま炭素鋼の溶接に適用することはできません。