はじめに

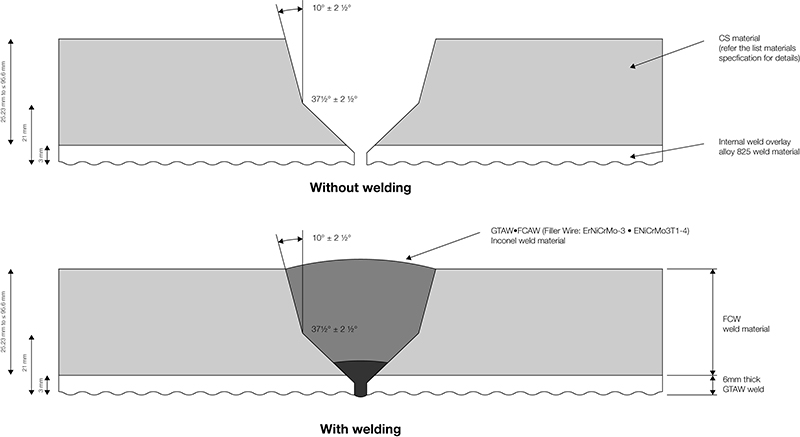

石油・ガス、や石油化学、発電部門では、パイプなどの厚肉の構成部品が一般的に使用されています。 コストを低く抑えるため、これらの厚肉構成部品は通常、シンプルな炭素鋼で作られ、寿命の延長とシステムの安全性向上のため、より耐腐食性の高い合金(CRA)のオーバーレイ(被膜)で裏打ちされています。 これらのと同じ様の耐腐食性合金を溶接部のフィラーとして使用することもでき、図1に示す部位がそれに該当します。 この構成部品は、腐食性のある化学物質を高圧下で運ぶパイプラインのもので、炭素鋼単体では、流動する液体の封じ込めや、長期間にわたって腐食に耐えるには十分ではありません。 溶接材が部品の材質と異なる場合、これを「異材溶接」といいます。 異材溶接は、非破壊検査(NDT)に課題をもたらしています。 過去には、こうした異種材料の検査には多くの場合に、放射線透過試験(RT)が用いられていました。 しかし、厚肉材料はにおいて必要とされる照射時間がはるかにはかなり長くかかり、RT検査全体の検査時間とコストが増加します。 こういったした問課題や、フェーズドアレイ技術分野の進歩によってり、このようなタイプの検査に対して超音波が実行現可能な代替法となっています。 | 図1 — 異材溶接材料とオーバーレイによる厚さ95 mmの構成部品 |

異材および厚い溶接部の検査の課題

このパイプラインの検査にはおいて、主に2つの主な課題があります。 溶接と被膜が異種材料であることと、構成部品の厚さ(95 mm)です。

従来型の横波技法で異種材料を検査するのは困難です。 溶接部を含む構成部品をビームが通過するときに、金属間の境界と溶接部の粗粒構造の両方が超音波の反射(後方散乱)と屈折を引き起こすことがあります。 これが次々にと、超音波ビームのスキューイング、分割、減衰につながっていきます。 (詳細は、「Easy Ultrasonic Phased Array Inspection of Corrosion-Resistant Alloys and Dissimilar Weld Materials(耐腐食性合金と異材溶接のにおける容易簡単な超音波フェーズドアレイ検査)」を参照してください)。

異材の問題に加え、厚肉構成部品にも固有の課題もがあります。 良好な検出確率と正確な測定値を実現するには、より多くのエネルギーが検査対象部位に伝播する必要があります。

A26デュアルリニアフェーズドアレイプローブを使用したソリューション

A26 DLAプローブは、厚い異材溶接の検査時に直面する問題を解決するようべく設計されました。 このプローブモデルは、低周波数、大きい開口部、TRL(transmit-receive longitudinal)技法を使用します。 低周波数の縦波はスキューイングや減衰によって受ける影響が著しく少ないため、異種材料の検査では横波よりも有望効です。 送受信やピッチキャッチ構成も、ノイズレベルの増加という欠点を生じずによりの発生を抑え、多くの音(エネルギー)を厚い構成部品へ送ることを可能にしています。

図2 — 斜角および異材溶接プロフィールの図

超音波が表面に反射するときに生じるモード変換(縦波から横波)によって、唯一半スキップ手順が唯一、実用的な手段です(直接ビーム)。

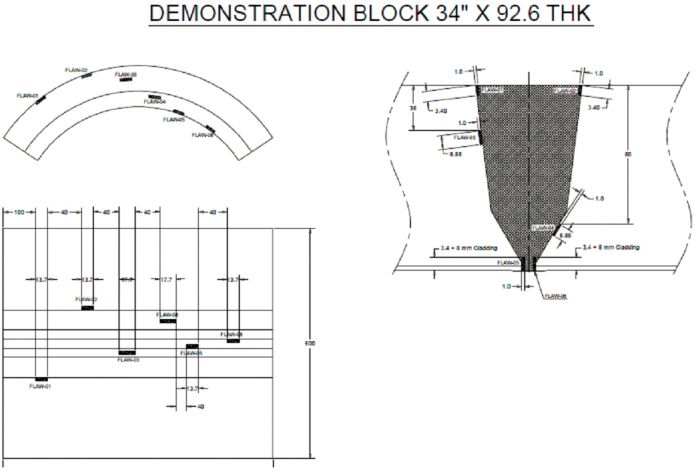

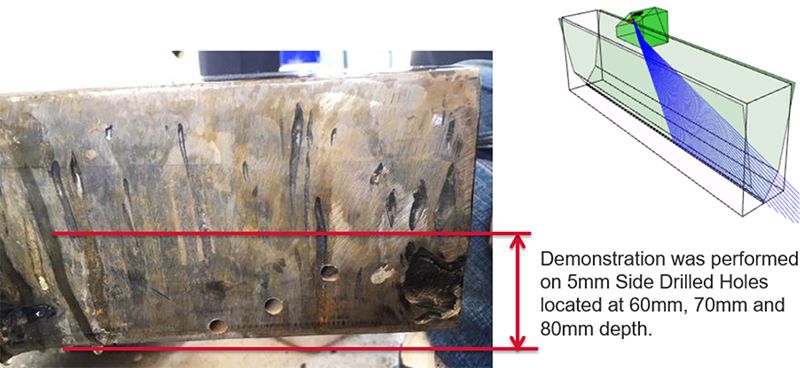

この検査では、構成部品は炭素鋼が母材で厚さ95 mm、825合金の溶接オーバーレイ、ニッケル合金(ErNiCrMo-3 + ENiCrMo3T1-4)溶接フィラーでした(図1を参照)。 溶接部は地面と同一平面上に置かれ、横方向の欠陥のスキャンが可能となっていました(0度と180度、 図7のスキャン計画に表示)。

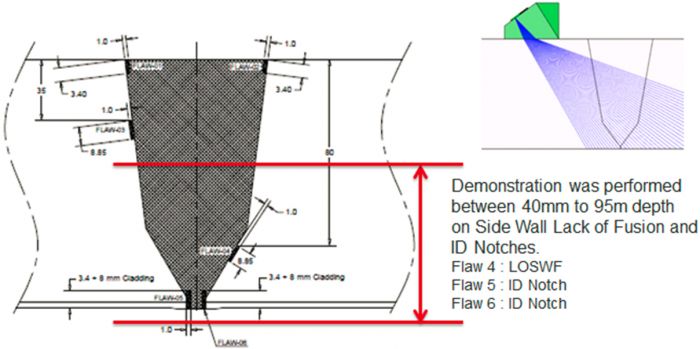

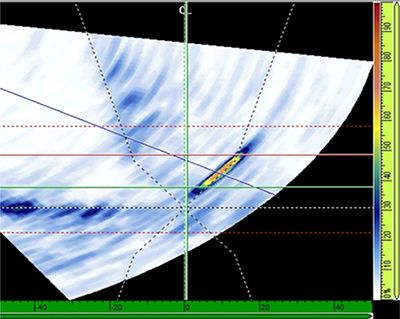

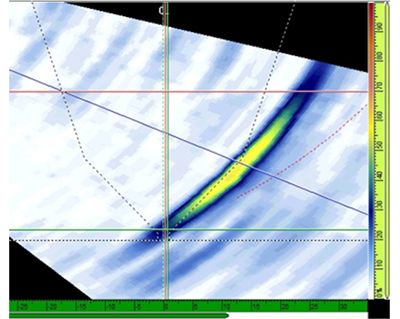

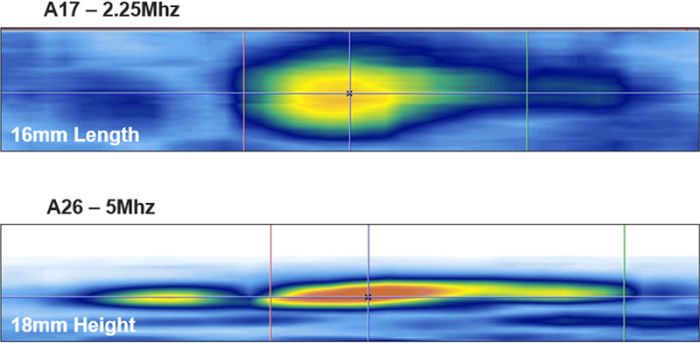

2種類のプローブ周波数を使用しました。 実証ブロックの底面部が関心領域です(図 4に表示)。 側壁の溶解不良の欠陥、IDノッチ高さ、縦方向のすべての欠陥長さを検出するため、A26 5 MHzのフェーズドアレイプローブ(PA)を最初に使用しました。 次に、より減衰性のニッケル合金フィラーにおいて0度と180度スキュー角度での浸透を実現するため、より低い周波数(A26 2.25 MHz)のプローブを使用しました(図 5に表示)。

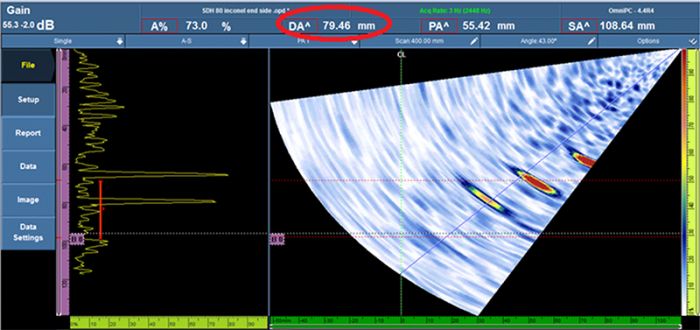

図7および図8に、厚いフィラー材のさらに深くい位置でA26 2.25 MHzのプローブでを用いて精密に測定された、直径5 mmのSDH(横穴)の横方向の欠陥を示しています。

厚い異材溶接にA26 DLAプローブを使用する利点

当社ではデュアルマトリックスアレイ™ (DMA)およびデュアルリニアアレイ™ (DLA)プローブを使用して良好な結果を実現し、ノイズの多い異種材料用途を解決しています。 この成功のいくつかの事例のいくつかを、アプリケーションノート「Dual Matrix Array for the Inspection of Acoustically Noisy Welds(音響ノイズの多い溶接部検査用のデュアルマトリックスアレイ)」および「Inspecting Small-Diameter, Austenitic Steel Pipes using a Dual Linear Array (DLA) Probe(デュアルリニアアレイ(DLA)プローブを使用した小径オーステナイト鋼パイプの検査)」で入手できます。 ただし、以前のプローブモデルの場合、一定部の厚肉用途で依然としていくつかの課題が提示されていあります。 A26 DLAプローブは、厚い構成部品を念頭に置いて設計されています。 その低周波数によって良好な浸透が可能であり、またピッチキャッチ構成と大きい開口部によって、ノイズレベルを増加させることなくずに、より多くのエネルギーを部位に送信しできます。

結論

新しいA26プローブは、当社の他の小型のデュアルアレイプローブよりも優れたサイジング性能を実現しています。

5 MHz A26 PAプローブのより大きい開口部とより高い周波数により、側壁の溶解不良の欠陥、IDノッチ高さ、縦方向のすべての欠陥長さが、2.25 MHz A17プローブよりも精密に測定されました。

A26 2.25 MHzプローブはインコネル® 825 (ニッケル合金)フィラーに0度および180度のスキュー角度で浸透が可能でした。