リチウムイオン電池は、電気自動車など高出力用途への使用が増えつつあります。 需要が伸び続けるにつれて、高出力電池メーカーは、厳密な品質管理手段によって安全性と性能を確保できる必要があります。

役立つ品質管理対策の1つに、ハンドヘルド蛍光X線分析計(XRF)があります。 高出力リチウムイオン電池のサプライチェーン全体において、すべての工程段階で準拠性試験規格に一貫して適合するために、ハンドヘルドXRF分析計が果たす重要な役割について見ていきましょう。

未来は電気がつくる:高出力リチウムイオン電池による革新

リチウムイオン電池は、高エネルギー、高電圧、広い動作温度範囲、長寿命という利点のおかげで、多様な電子・電気機器に利用されています。 実際、世界的なリチウムイオン電池市場規模は、2025年までに944億万ドルまで成長すると見込まれています。

成長を牽引する主な要因の1つが、世界的な電気自動車生産の拡大です。電気自動車では、大容量リチウムイオン電池が、将来の電気自動車用主電源の1つとして期待されています。 現在、材料供給業者、高出力電池メーカー、電気自動車メーカーが広く協力して、高エネルギー密度を持つリチウムイオン電池の研究開発に励んでいます。

自動車産業における高出力リチウムイオン電池の危険性

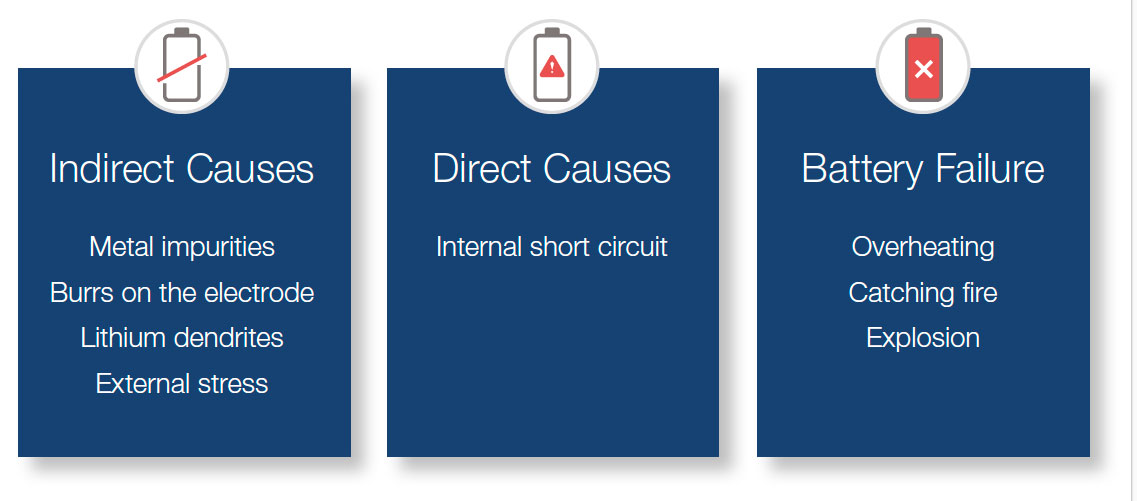

しかし、こうした技術革新は重大な安全性の懸念を伴います。リチウムイオン電池を原因とする、火事や爆発など大惨事の発生件数が増えているからです。 一般に、これらの事故は、内的要因と外的要因の両方によって引き起こされます。

- 内的要因:電池の材料組成や生産工程などが電池の安全性に影響を及ぼす可能性があります。

- 外的要因:電池を使用する際の条件が劣悪である場合を指します。例えば、過充電や圧迫などによって、電池の膨張、くすぶり、さらには発火が発生する可能性があります。

リチウムイオン電池による事故のほとんどは、ショートが原因です。 内部ショートによって、電池内部の正極と負極に意図しない接触が生じます。

一般に、この原因として以下が挙げられます。

- 生産工程で混入した金属不純物

- 電極の金属箔の切断時に残されたバリ

- 電池使用により形成されたリチウムのデンドライト(樹状突起)

- 圧迫など想定外の機械的応力

リチウムイオン電池の不具合は、直接的原因と間接的原因の両方によって引き起こされます。

リチウムイオン電池のサプライチェーンにおけるハンドヘルドXRF分析計の役割

幸いにも、製造工程で発生する問題の検出にはハンドヘルド蛍光X線分析計(XRF)が役立ちます。 リチウムイオン電池のサプライチェーンにおけるXRFの役割を明らかにする例を見ていきましょう。

リチウムイオン電池メーカーA社は、数台のオリンパスVanta™ハンドヘルドXRF分析計を購入し、生産施設内で電池および電池端子部品用の原材料を分析・検査しています。

オリンパスVantaハンドヘルドXRF分析計

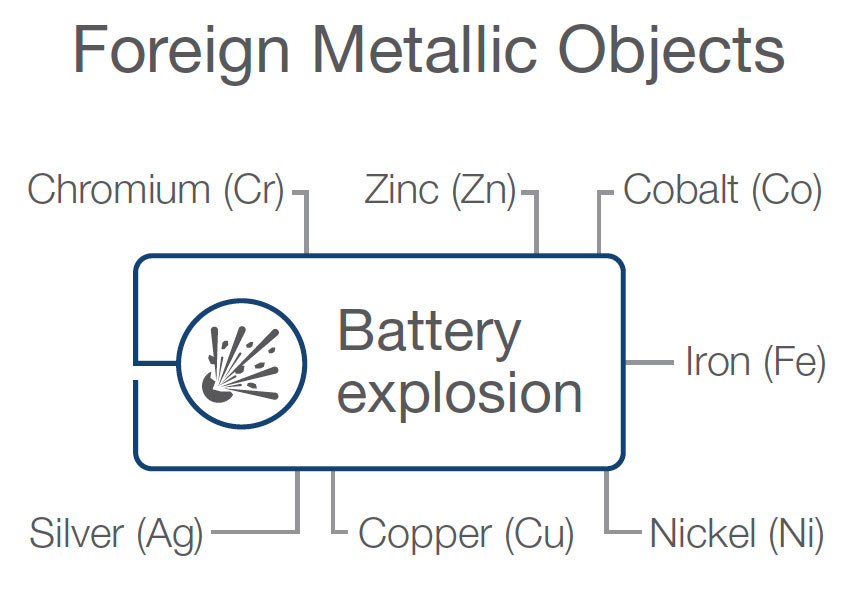

適合性要件により、リチウムイオン電池電極材料の金属元素(鉄、銀、コバルト、亜鉛、銅、ニッケル、クロムなど)濃度には、一定の限度が定められています。 これらの限度は通常30~50 ppmとなっています。リチウムイオン電池材料内の金属性異物は、ごくわずかの量でも、電池の使用中にショートを引き起こす可能性があるからです。

したがって、メーカーA社の生産施設には、電池電極材料に金属物が誤って混入しないように、あらゆる金属部品が散乱していないことが厳しく求められます。

金属性異物が製造工程中に誤って混入すると、リチウムイオン電池が爆発する原因になり得ます。

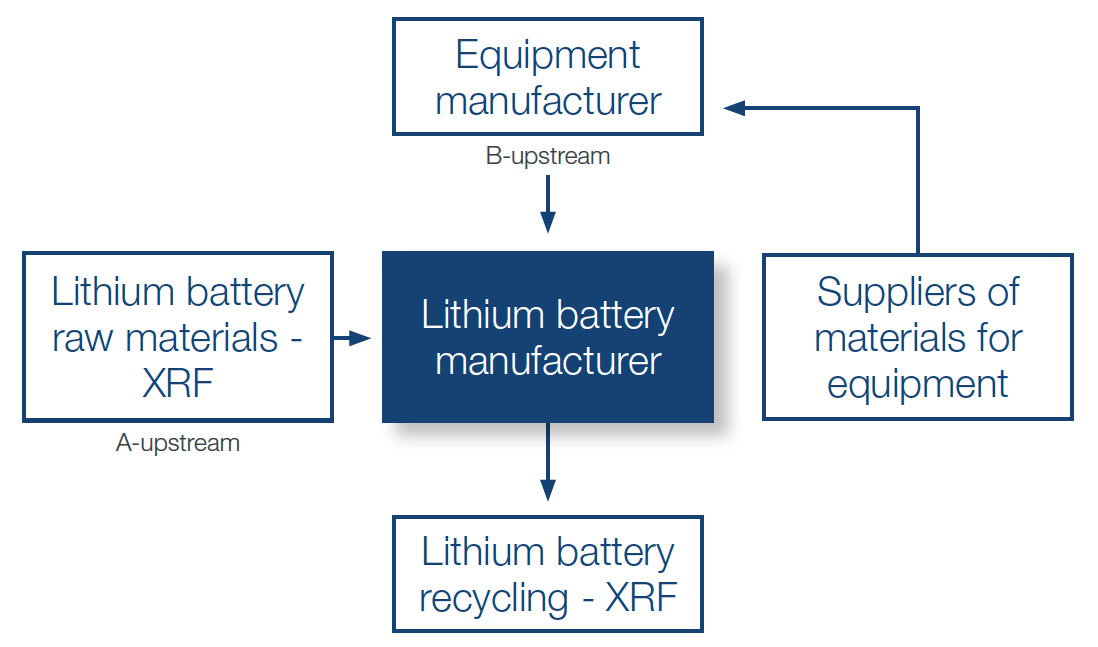

しかし、材料中の金属性異物を検査する必要があるのは、リチウムイオン電池メーカーA社や同業他社だけではありません。

メーカーA社の原材料供給会社と電池製造機器の供給会社も、この作業を行って、サプライチェーン全体を通して同一の試験規格に従う必要があります。 その結果、メーカーA社の原材料供給会社B社は、同様の品質管理作業を行うため、数台のハンドヘルドXRF分析計を購入しました。

さらに、機器供給会社C社は、メーカーA社に電池材料製造用の機器を提供していますので、これらのコンポーネントに対しても品質管理試験を行う必要があります。 例として、以下に示すインペラーブレードがあります。

ブレード上の赤色の丸は、供給会社C社が検査する必要がある位置を示しています。 合金表面は炭化タングステンで覆われています。 検査で鉄や銅などの金属元素が検出された場合、検査対象ブレードは要件を満たしません。 経験から、炭化タングステンの厚さは50 µm以上で要件を満たします。

メーカーA社の要求により、すべての製造機器の表面は、厚さ50 µm以上の炭化タングステンで覆われている必要があります。機器の合金がむき出しになって、リチウムイオン電池材料の純度が損なわれるのを防ぐためです。

供給会社C社は、購入した炭化タングステンの準拠性チェックを行い、炭化タングステン供給会社Dに同様の作業を要求する必要もあります。 さらに、リチウムイオン電池に一般的に使用される三元系リチウム電極材料は、電池寿命の終了後にリサイクルできます。 ハンドヘルドXRF分析計を使用して、廃棄電池を検査および分類することは、リサイクル業者にとっても有益です。

以下のフローチャートが示すように、当社のハンドヘルドXRF分析計は、リチウムイオン電池サプライチェーンのあらゆる段階で非常に役立ちます。

ハンドヘルドXRF分析計は、リチウムイオン電池サプライチェーンのあらゆる箇所で役立ちます。