DTEC GmbH社は、ドイツのフランクフルト・レインメインを拠点とするNDT機器サプライヤーです。 鉄道輪軸の探傷と列車状態モニタリング用のターンキーソリューションを専門に手掛けています。

同社は最新の超音波フェーズドアレイ検査(PAUT)技法とマシンビジョンを用いて、鉄道の安全性検査サービスを提供する、インテリジェントな自動システムを作り上げました。

DTEC GmbH社の自動検査システムソリューションでは、以下のことを実行できます。

- 線路上での車輪検査

- 輪軸を列車に取り付けた状態で行う、稼働中の車輪と車軸の検査

- 輪軸を列車から取り外した状態で行う、定期的な車輪と車軸の保守段階

鉄道保守施設および作業場では、特殊な自動車輪検査システム(WIS)を使用して、高速列車、機関車、車両車輪・車軸の製造時の傷、欠陥、疲労亀裂を検出します。 このような高性能WISシステムには、オリンパスのFOCUS PX PAUT装置が用いられています。

「オリンパスのFOCUS PXは、当社の人気製品である、最新鉄道保守施設用の優れたソリューションUnderfloor Wheelset Ultrasonic Testing System(UW-UT。ドイツ名はUFPE)を構成しています。 この装置のおかげで、当製品は輪軸を車両から取り外す必要なく、車輪の疲労亀裂検査が可能です」と DTEC GmbH社のチーフエンジニア、エリック・ペン博士は話します。

課題:車両から取り外さずに行う輪軸の検査

鉄道車両において、輪軸部品は最も高い負荷を受けます。 車輪と線路はどちらも、転がり疲れ(RCF)を起こしやすい環境にあります。これは、転がる車輪と線路との接触応力によって亀裂が伸長する場合に発生します。 RCFは車輪トレッドに剥離(フレーキング)やシェリングの欠陥を発生させることがあります。 表面下や内部の欠陥が円周方向に伸長すると、車輪リム材が大きく欠損する恐れがあります。 材料の大きな欠損は危険であり、脱線につながりかねません。 線路と車輪の接触状態と車軸の継続的な循環応力をモニタリングすることで、部品が不具合を起こす前に欠陥を見つけて回避できるようになります。

鉄道の点検員は、従来型超音波探傷(UT)を使用して、車輪の定期的なNDT検査を実施できます。 しかし、車両の車台構造が複雑なことから、点検員が手動で行うUT検査では、車輪の全周方向の探傷は不可能です。

手動UTが不便なことに加えて、こうした検査は、鉄道運行への影響を小さくするため夜間にスケジュールされるのが一般的です。 場合によっては、輪軸を車両から取り外さなくてはならず、作業時間と費用が飛躍的に増加してしまいます。 DTEC GmbH社が直面した課題は、車輪を車両に取り付けた状態で、効率的かつ正確で、信頼性を備えた自動車輪検査を行うUTシステムを導入することでした。

高速鉄道車輪のUT検査要件

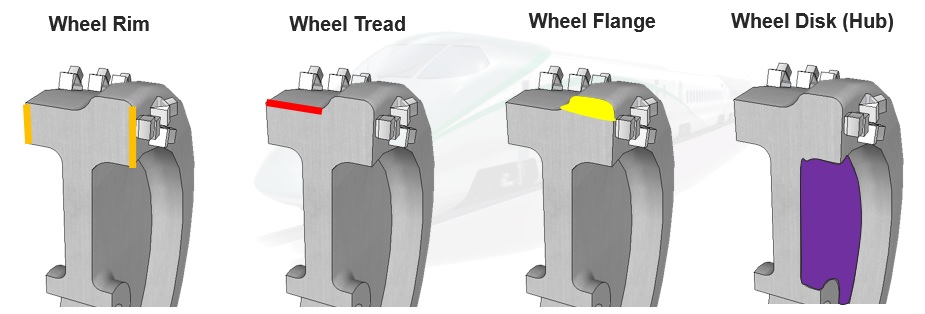

高速鉄道にとって、スピードは重要な要素ですが、安全性と安定性も重要です。 高速鉄道車両の要である車輪は、保守点検時にたくさんの注意を払う必要があります。車輪の完全性を確保するために、トレッド、フランジ、リム、ディスクをすべて検査しなくてはなりません。 「表面形状が不規則な車輪の重要な部分をすべて検査するには、さまざまな超音波スキルを持つシステムが必要です」とエリックは言います。

不規則な表面形状の重要な車輪部分

表1は、高速鉄道の車輪に対する簡易点検時のUT検査範囲要件を示しています。これには必要なUTプローブタイプ、構成、カップリングが含まれます。 エリックは次のように述べています。「当初は、この検査を行うためにシステムに合計62個の従来型UTプローブを使おうと考えていました。 しかし、車台エリアにそれだけのプローブを配置するようなスペースはありません」

表1

| プローブタイプ | カップリング位置 | 対象エリア | 対象欠陥 |

|---|---|---|---|

| 二振動子型 | 車輪トレッド |

車輪リム

車輪ディスク |

内部欠陥

円周上の亀裂 |

| 車輪裏リム | 車輪リム | 内部欠陥 | |

|

斜角

(パルスエコーモデル) | 車輪トレッド |

車輪リム

車輪ディスク | 放射状亀裂 |

| 車輪裏リム | 車輪リム | 面取り部の亀裂 | |

|

斜角

(ピッチキャッチモデル) | 車輪トレッド | 車輪ディスク | 円周上の亀裂 |

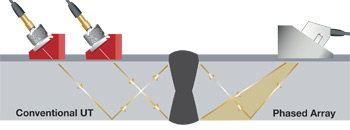

PAUTでは、超音波探触子(振動子)のセット(アレイ)が格納されたプローブを使用します。 超音波フェーズドアレイシステムは、従来型の超音波探傷器が使用されているほぼすべての検査に採用できます。 フェーズドアレイ技術が従来型のUTに勝る利点は、配列された複数の振動子を使用して、ビームのステアリング、集束、およびスキャンが可能であることによります。

従来型UTと比較したフェーズドアレイ検査。 単一プローブから複数の角度と深さで溶接部を検査可能なため、異常の検出力が向上します。

小型のフェーズドアレイプローブとビームを電子的にスイープする機能によって、車台に取り付けられた車輪のように、機械的スキャン用のアクセスが限られた部品の検査が容易になります。 マイナス面としては、フェーズドアレイプローブ技術は一般的に高価であることと、作業員に使用方法のトレーニングが必要になることが挙げられます。 しかし多くの場合、これらのコストは、PAUTシステムがもたらす高い柔軟性と検査効率によって相殺されます。

オリンパスのPAUT技術を組み込むことによって、DTEC GmbH社のUW-UTシステムで使用するプローブの数は、従来型UT探触子を使用する場合の約半分になりました。 プローブの運搬機器がコンパクト化され、検査を必要とするさまざまな車輪タイプとの互換性もあります。

車輪検査ソリューション:自動のFOCUS PXおよびFocusPC駆動システム

FOCUS PXデータ収集装置は、自動検査システム用に設計された、高性能の従来型UTおよびPA装置です。 堅牢な筐体設計で(例えば、通気口を必要としません)、過酷な生産環境での長時間稼働に対応可能であることが試験済みです。 拡張性が高く、統合が簡単で、高速プログラミングが可能です。

FocusPCソフトウェアは、高性能の検査機能、高度な解析ツール、カスタマイズ可能なデータ表示を備えています。 最大4台のFOCUS PXデータ収集装置を同時に駆動し、得られたデータをまとめてユーザー定義の形式で表示できます。 大容量のデータファイルストレージ、フレキシブルな圧縮率とデジタイジング率、条件付きA-スキャン保存など、FOCUS PXおよびFocusPCシステムの各種機能によって、検査シーケンスを中断せずに大型部品を検査できます。

一体型アプリケーション:床下式超音波輪軸検査システム

DTEC GmbH社のUW-UT(UFPE)は、簡易点検時に使用する全自動超音波輪軸検査システムです。 車両が保守点検トラックに置かれた状態で、UW-UTシステムが車台の下で作動して、各車輪を自動で持ち上げ、回転させます。

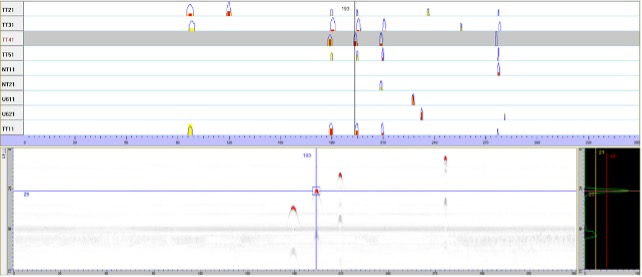

同時に、対のロボットが両側の車輪にPAプローブを配置します。 1分も経たないうちに輪軸が1回転すると、FOCUS PX装置が超音波データを収集し、カスタマイズしたWISソフトウェアプログラムに転送します。 1分後には、作業員が自動検査レポートを確認できます。

DTEC GmbH社のUW-UTシステムの主な特長:

- 自動式の配置および検査

- UTデータ収集:≤1分/輪軸

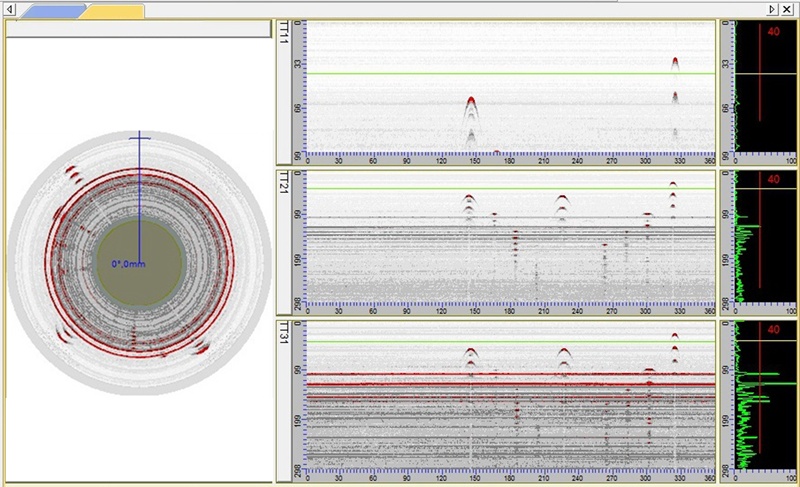

- A/B-スキャン、棒グラフ、車輪の側面図データ解析

- 探傷能力:

- 車輪リムの等価欠陥:≥ 2 mmの平底穴

- 車輪リムの等価亀裂:10 mm×3 mm

- 車輪ディスクの等価亀裂:15 mm×3 mm

- 車輪ディスクの等価欠陥:≥ 3 mm の横穴

|  |

校正用基準輪軸上にあるUW-UTシステム(左)と車両装着輪軸の検査(右) |

結果:高性能なPAUT検査とデータ管理

UW-UTシステムでは、車輪トレッドが1 mm回転するごとに、複数の超音波ビームセット(フォーカルロウ)が同時に発射されて、車輪ごとに50回のA-スキャンを実行します。 920 mm径の輪軸検査の場合、A-スキャンの合計数は約30,000になります。 データ収集とデータ転送をリアルタイムで実行するには、オリンパスのFOCUS PXユニットのように高性能な装置が必要です。

検査ごとに収集するデータが大量にあるため、DTEC GmbH社では作業員用に特別なデータ管理を設定しました。

- 自動アラートを適用できるチャンネルに棒グラフを使い、作業員が棒グラフを選択すると、関連するA-スキャンおよびB-スキャンデータを受け取れます。

- 手動による確認が必要なチャンネル(車輪ディスク用のチャンネルなど)の場合、複数のB-スキャンを組み合わせて車輪の側面図が作成され、車輪の直径に応じて補正されます。

- 作業員は棒グラフと側面図を使用して、車輪の欠陥の有無を容易に確認した後、A-スキャンとB-スキャンを使用して欠陥の詳細(位置、深さ、重大度など)を判別できます。

- 作業員がB-スキャンの欠陥位置付近でマウスをクリック・アンド・ドラッグすると、データ(位置や深さなど)が 自動的に計算されます。

解析に関連付けられた棒グラフ、A-スキャン、B-スキャン

全自動方式、先進のPAUT技術、高性能なデータ管理のおかげで、DTEC GmbH社のUW-UTシステムはインテリジェントで操作が容易です。 2009年以降、130台のUW-UTシステムが現場に設置され、数え切れないほど多くの車輪の疲労亀裂を検出することに成功しています。 車輪は亀裂を旋盤で修復した後、安全に運行に戻すことができます。

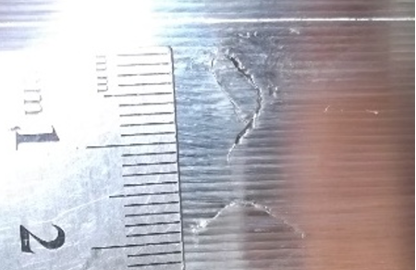

|  |

トレッドを再プロファイルする前(左)および後(右)の車輪の疲労亀裂 |

他の鉄道輪軸検査に対するFOCUS PXシステムソリューション適用

DTEC GmbH社は、Dismounted Wheelset Ultrasonic Testing(DW-UT)システムも開発しました。 この機器にはUW-UTシステムと同様の超音波技術が用いられていますが、取り外した輪軸に適用される点が異なります。

|  |

取り外された輪軸と中実車軸用の超音波探傷システム |

オリンパスの技術と装置を採用したことにより、DTEC GmbH社は効率的でインテリジェントな自動化ソリューションの製造に成功し、鉄道の高い安全性と性能の維持に寄与しています。

関連コンテンツ

時間どおりに:効率的で信頼性の高い鉄道車輪検査システム(WIS)

お問い合わせ