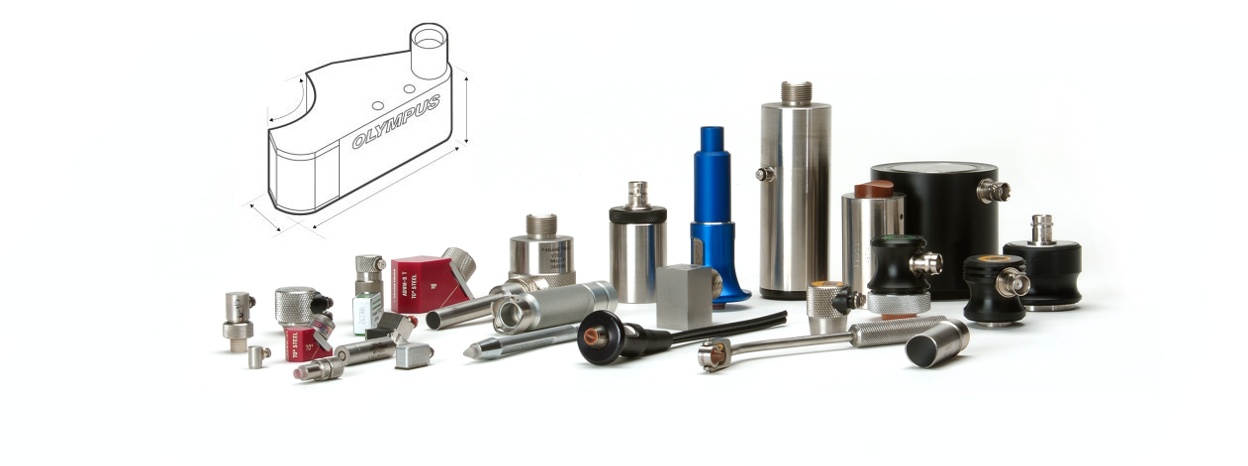

当社はお客様固有の要件を満たすソリューションを作るために、何十年にもわたってセンサーの設計とカスタマイズを行ってきました。 今日では、当社のソリューションがお客様のニーズを確実に満たすように、新たに設計したセンサーをオンサイト検査できるようになっています。

センサー設計は特殊性が高く、多くの場合、秘匿性が求められ専門のスタッフを要求される機密性の高い商業用および軍事用検査を支えています。 当社のセンサー設計専門チームの構成員には、応用を開発し解決する製品スペシャリストと、センサー分野の経験を全員合わせると100年を超える開発エンジニアが含まれています。

このチームが専門とするソリューション開発では、従来型超音波(UT)、超音波フェーズドアレイ(PA)、渦流(EC)、ボンドテストなど、先進テクノロジーが取り入れられています。 当社がサポートしているお客様は、発電、石油・ガス、運輸(自動車、鉄道、航空宇宙)、製造など多岐の産業にわたります。

これまでに当社チームで開発・製造を手掛けたカスタムセンサー設計は25,000件に上り、以下のようにさまざまな先進ツールを使用しています。

複雑な応用の課題の解決方法

通常、お客様はまず既成のオプションを試して、目的の結果が得られない場合に、カスタムソリューションを問い合わせます。 克服する制限事項には、スペースやサイズの制約、試験部位の複雑な形状、検査が難しい材料、短い検査サイクル時間、イメージング/サイジングの厳しい要件などがあります。

お客様から問題の概要を記したリクエストが送られてくると、カスタムプロジェクトが開始します。 必要な場合は、開発プロセスに役立つように、欠陥の情報とともに検査サンプルを送ってもらいます。 専門チームは、まずこれらのサンプルに対して既存のテクノロジーで詳細に検査を実施して、応用の解決に必要なことを把握します。 次に、お客様と協力して、検査要件の制約内でソリューションを開発します。 作業には、適切なプローブ、工具、スキャナー、装置、カスタム開発ソリューションの推奨が含まれることもあります。 お客様は検査レポートを受け取り、直接(またはオンライン)のフォローアップ訪問を受けます。

COVID-19の問題への対処

COVID-19対応の一環として、ソリューションのオンラインデモンストレーションを導入しました。お客様の利便性のため、当社はこのサービスを継続する予定です。また、お客様は当社装置のライブ紹介をご覧になれます。一般的な共有プラットフォーム(Microsoft Teams、Skype for Business、WebEx、およびTeamViewer)を使用して、検査中の試験体も閲覧可能です。 セキュリティの重要性の観点から、国際武器取引規則(ITAR)情報を扱うための特別な伝送制御プロトコル(TCP)アカウントを提供しています。これには、お客様と安全に共同作業を行うための暗号化されたEメールとMicrosoftソリューションが含まれます。

カスタムから一般へ:課題から生まれる革新性

当社が既製品として扱っている柔軟なフェーズドアレイプローブが、元はカスタムソリューションだったのをご存じでしょうか。 この製品は現在ではパイプエルボーの検査に広く使用されていますが、開発の背後にある動機は、炭素繊維強化ポリマー(CFRP)製の航空宇宙部品のさまざまな形状に沿わせられるフェーズドアレイセンサーを求めていたお客様の存在でした。

複雑な形状の問題を解決

変化に富む複雑な形状に対して、高分解能の超音波検査を実施するのは困難です。 このような部品を従来型超音波プローブで検査するには、すべてのデータ収集ポイントで表面に垂直な状態で保持する必要があります。 この検査プロセスは遅く、データ収集ポイント間で欠陥を見逃しやすくなります。 フェーズドアレイ超音波探傷試験(PAUT)テクノロジーは、広い領域の高分解能高速スキャンを可能にしますが、従来のフェーズドアレイプローブは硬いため、部品の形状の変化に合わせられません。

この検査は柔軟性のあるアレイプローブによって改善され、簡易になります。変化する形状に合うため、検査中一貫して、振動素子を表面に垂直な状態に保てます。 この独特な機能によって、複雑なスキャンプランの必要性の縮小、各スキャンの検査範囲の拡大、データ解析の簡易化、検査実行に必要な機器の削減が実現します。

新しいプローブの革新

当初に行われた調査では、CFRP部品の半径検査に使用されている現在の超音波技法が検証されました。これには、一振動子型探触子(UT)と曲面型フェーズドアレイ(PA)水浸プローブが含まれます。 試験には、2つの平面部分と1つの25 mm半径部分を持つCFRP標準試験片を使用しました。

ステップ1:現在の超音波探傷法の検証

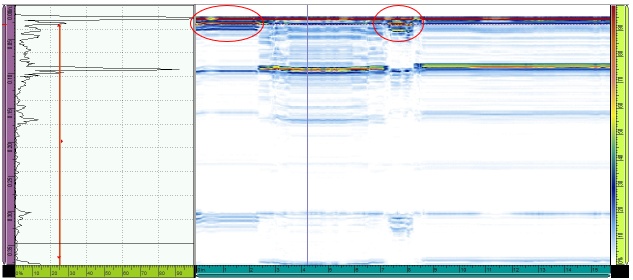

図1は、UTプローブを半径部分にカップリングさせ、内部半径に対して垂直方向に底面を観察している様子を示しています。 この検査は方向に対して非常に敏感なので、経験の浅いユーザーは既知の欠陥を見逃しがちです。

図2は、試験体の長さに対してエンコードされた、プローブのA-スキャンおよびB-スキャンを示しています。 2つの欠陥が検出されており(赤色の丸)、底面反射の消失と反射源が時間内の近い場所に現れています。

ステップ2:曲面型フェーズドアレイプローブ探傷法の検証

曲面型水浸アレイプローブを使用した検査には、より複雑な設定とデータ収集を伴いました。 半径に対してアレイを特定の水中経路および方向に機械的に配置するために、プローブホルダーが必要でした。 図3は、水浸タンクに浸す前のセットアップを示しています。

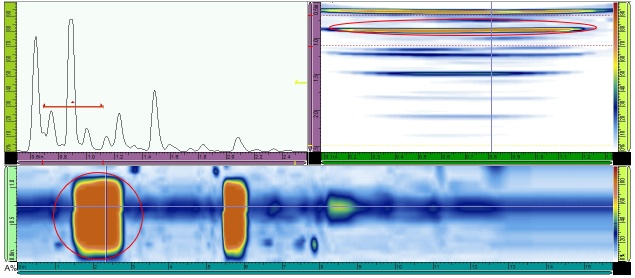

図4は、凹曲面プローブを使用して取得されたA-スキャン、B-スキャン、およびC-スキャンを示しています。 検査設定時に困難だった点は、水中経路の選択、底面反響の検出、欠陥のサイジングでした。 B-スキャンでは、選択した水中経路とバーチャルアパーチャー(振動素子数)によって、12.7 mm(0.5インチ)の反射源が引き伸ばされます。 検査範囲も、水中経路、焦点深度、振動素子サイズによって大幅に変わります。

カスタムソリューション:柔軟なアレイプローブ

上述のように、試験体の形状が複雑になると、CFRPの細部を同時に探傷するためには、非常に小さなプローブを使用する必要があります。 従来型UTおよび曲面型フェーズドアレイ探傷法による調査結果に基づいて、当社チームは曲面域を高速でイメージングできる柔軟なアレイプローブを設計し、作成しました。

ステップ3:柔軟なプローブ設計の耐久性

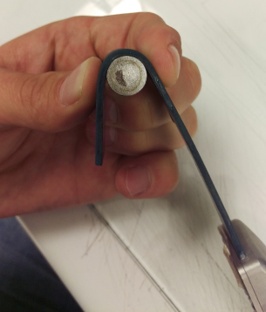

CFRP試験体を柔軟なフェーズドアレイプローブで検査する前に、凹凸面の柔軟性の限度を検査しました。 各検査において、プローブを既知の直径を持つ試験体に巻き付けて、プローブの損傷度合を確認しました。 図5は、プローブを12.7 mm(0.5インチ)径の測定器に凸状に巻き付けて、損傷を起こさなかった様子を示しています。

図6は、アレイを40 mm(1.6インチ)径の測定器に凹上に巻き付けて(振動子が外側)、プローブに損傷を起こさなかった様子を示しています。

これらの検査を通して、エンジニアたちは柔軟なアレイを安全に使用できる限度を割り出しました。 それ以上アレイを曲げると、個々の振動子の感度が失われ、凸部の材料が断裂します。

ステップ4:柔軟なアレイの探傷結果の検査

柔軟性の耐久試験によって、プローブの凸面は、CFRP試験体の25 mm半径の外径に沿って使用できることが証明されました。 図7は、CFRP試験体の25 mm半径部分に対して、柔軟なアレイを接触させて検査するセットアップを示しています。

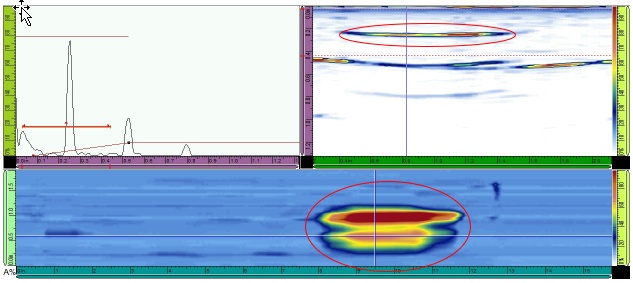

図8は、柔軟なアレイプローブを使用して収集した、A-スキャン、B-スキャン、およびC-スキャン音響データを示しています。 この検査の利点としては、半径の全範囲を検査可能であること、正確な欠陥測定、シンプルな機械セットアップが挙げられます。 B-スキャンでは、12.7 mm(0.5インチ)の反射源に対する結果は、実際の測定値を少し上回ったにすぎません(15.9 mm(0.627インチ)。曲面水浸型プローブよりもはるかに正確です。 また、検査範囲が大幅に広くなりました。検査結果には、最初の平面部分から半径部分を通り、2番目の平面部分まで含まれるため、データを理解しやすくなりました。

CFRP検査を超える柔軟性

3つの探傷法(一振動子型UT、曲面水浸型PAプローブ、柔軟なアレイプローブ)による評価から、柔軟なアレイが最も簡単に実装でき、最も正確なデータを得られることがわかりました。 柔軟なアレイは、ほぼすべてのオリンパス製探傷器を使用した低容量接触探傷に実用可能です。

当社は、このプローブがパイプエルボーの探傷などの用途に好都合なことにすぐ気づきました。 C-スキャンデータを生成できるので、検査領域内の腐食作用を迅速に測定するのに役立ち、お客様の時間と費用の削減につながる可能性があります。

こうして生まれたのが、柔軟なアレイプローブでパイプエルボーの腐食検査を行うFlexoFORM™スキャナーです。 このソリューションは、素子数64、7.5 MHz、ピッチ1 mm、エレベーション7 mmのプローブを水柱ウエッジ内に配置する構造になっています。 水柱ウェッジは複雑な形状に対するカップリングが優れており、プローブを保護する役目もあります。 高速で費用効果の高いパイプエルボー探傷ソリューションとなることがわかりました。

現在のところは、当社製品ラインにおいて唯一の柔軟なアレイソリューションですが、CFRP、高密度ポリエチレン(HDPE)、その他の複雑な形状を持つ試験体の可能性によって、今後さらなる開発のよい検討材料となります。

特殊用途に関する当社のセンサー設計チームへのお問い合わせは、フェーズドアレイプローブとウエッジのカスタム設計に関する問い合わせフォームにご記入いただくか、直接当社までご連絡ください。

関連コンテンツ

FlexoFORM™スキャナーを使用したパイプエルボーの流れ加速腐食および浸食腐食の検査

FlexoFORM™スキャナーを使用したパイプエルボーの孔食および層間剥離の検査

お問い合わせ