私たちの多くは、毎日風力発電タワーを目にしています。世界的に見ても、これらは重要なエネルギー源になってきています。実際に、米国風力協会によれば、この10年間における新規の風力発電プロジェクトに対する投資額は1,430億ドルでした。あまり知られていないことですが、風力発電タワーの裏側では、個々のタワーの適切かつ安全な稼働を確保するために、建造プロセス中および稼働中の両方において総合的な検査プログラムが実行されています。

検査を行わない風力発電タワーには、構造全体の交換が必要になる致命的な破損が発生する可能性があります。毎年非常に多くの新しい風力発電タワーが稼働を開始しているため、検査プログラムも業界の要求を満たすように進歩してきました。

風力発電タワーでは3つの主要な構成要素、すなわちブレード、ギアボックス、およびタワー構造体について、建造中および設置後に非破壊検査技術を使った定期的な検査が行われます。各構成要素は、全体的な生産性と風力発電タワーの耐用年数にとって極めて重要です。多様な構成要素を検査するために、一連の相補的な非破壊検査技術を頼りに作業を行っています。

建造

品質管理のためには、建造中に構成要素を検査することが不可欠です。部品が早期に故障すれば、風力発電プロジェクトに莫大な追加コストが発生する可能性があります。一部の製造業者はギアボックスなどの構成要素に保証を設けており、その場合、保証期間中に各部品が故障すると製造業者に損害が生じる可能性があります。したがって製品が社内品質管理基準を満たしていることを確認できるよう、多くの製造業者は、非破壊検査技術、例えばビデオスコープによる遠隔目視検査と従来式のフェイズドアレイ超音波探傷器などを使用しています。

ブレード:ブレードは、可能な限りの軽量化を図るために複合材で作られています。ブレードを設置後に交換することになれば高額な費用がかかるため、製造業者は、結合用樹脂の割れ、ブレード内部の複合材の剥離、およびブレード外部の割れや離層がないかを検査します。

|

| 設置を待つ風力タービンブレード |

ギアボックス:ギアボックスは非常に複雑です。製造中に構成要素の位置がずれたり不適切に実装されたりすると、構成要素の寿命が縮む原因になりかねません。検査員はギアボックスを組み立てラインから抜き出し、品質管理のための検査を行います。ビデオスコープを使った遠隔目視検査によって、検査員は組み立て済みのギアボックス内部を検査し、構成部品が適切に動作していることを確認できるようになります。

|

| IPLEX NXビデオスコープで撮影した、風力タービンギアボックス内部の内視鏡画像 |

タワー構造体:風力発電タワーの各セクションは多くの場合、平坦な金属板を円筒状に丸めてから継ぎ目を溶接して作られています。次にこれらの個別のセクションを互いに溶接して輸送できる程度のサイズの部品にし、現場でフランジを介して結合します。製造業者にとっては、タワーの完全性を確保できるよう、これらの溶接部の品質をチェックすることが特に重要です。一般的な問題として、融合不良と有孔率が挙げられます。

|

| 新しい風力発電タワーの建造 |

稼動中の検査

風力発電タワーの設置後は、様々な構成要素が環境ストレスにさらされます。全体構造には、風による動的負荷だけでなく、その他の環境要因、例えば水分、温度変化、衝撃、落雷にも曝されます。

故障が壊滅的なものとなり、タワー全体の損失につながることもあります。例えば、ギアボックスが故障した場合、ギアの発熱が原因で潤滑油に着火する可能性があります。この例では、高温の油がブレードと塔構造に吹き付けられることがあり、風力発電タワーの全損につながります。

|

| ギアボックスの潤滑油の着火のように、風力発電タワーの故障の中にはタワー全損の原因になるものがあります。 |

風力発電タワーを検査するときの明らかな問題のひとつは、その位置です。タワーの高さは60メートルを超えることがあり、ブレードとタワー構造体の検査にはロープとハーネスを使用する必要があります。タワーの中にはツールを持ち上げるためのウインチを備えているものもありますが、エレベーターが設置されているものはほとんどありません。つまり、検査員は検査場所までハシゴを登っていく必要があります。検査を効率的かつ安全に終えるためには、携帯式で、人間工学的に作られ、丈夫で、しかも強力な機器を装備することが不可欠です。

ブレード:ブレードはほぼ恒常的な動的負荷として風力を受けるため、ブレード構造の、特に縁部、ハブ、先端部にストレスがかかります。検査員はツールを組み合わせて使用し、損傷、結合剥離、複合材の離層がないかを調べます。落雷による損傷の評価には従来の超音波技術が使用され、検査員は修理が必要になる時期を知ることができます。ブレードの複合材の完全性を評価するために、検査員は、超音波を使用して迅速かつ正確に結合剥離と離層を検出する、結合試験装置を使用します。

さらに、多くのブレードには小さな穴が設けられており、ビデオスコープでブレード内部にアクセスすることができます。検査員は最長30mのビデオスコープを使用して自分の体が入らない場所にも視覚的にアクセスし、損傷がないか調べることができます。

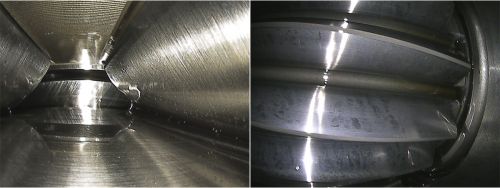

ギアボックス:ギアボックスは複雑なうえに多数の可動部があるため、故障することがあります。外径の小さな挿入部をボックス内部で自由に操作することができるビデオスコープは、ギアボックスを検査するのに理想的なツールです。携帯性に優れ堅牢なIPLEX® RX/RT videoscopeは、ギアボックスの検査員が直面する課題に対処できるように設計されています。

課題のひとつは、潤滑油がビデオスコープのレンズに付着して画像を不鮮明にしてしまうことです。このビデオスコープのオイルクリアリング光学アダプターは、より鮮明な画像を取得して迅速に検査を行えるよう、毛管作用を利用して油をレンズから引き離します。ビデオスコープの鮮明で明るい画像が得られるため、検査官はギアに割れやチッピングがないかを調べ、ベアリングにスクラッチ、ピッチング、へこみ、その他のあらゆる不完全性がないかを検査することができるようになります。

|

| 風力タービンベアリングの欠陥を示すビデオスコープ画像 |

タワー構造体:風力は、溶接したタワー部分にストレスを与えます。疲労亀裂は、手遅れになる前に検出して修理しなければ、最終的にタワーの損壊につながります。タワー構造体の腐食とひび割れを迅速に検出するために、当社のOmniScan® 探傷器のようなフェイズドアレイ検査技術が使用されています。これに対する相補技術である渦電流アレイ(ECA)も、溶接部の検査に使用されています。

従来の溶接検査技術に勝るECAの利点の1つは、塗装面を通して機能することです。他の検査方法では、溶接部の塗料を剥がし、地肌と腐食が進んでいる可能性のある部分まで露出させる必要があるのに対し、ECAであれば迅速かつ容易に正確な結果を得ることができます。

|

| 携帯性に優れたIPLEX RXビデオスコープ |

電力産業が変化して新しい技術的利点が実用化されるのに呼応して、非破壊検査技術も歩調を合わせていくことでしょう。風力発電タワーは世界中で電力源としての重要性を増しており、非破壊検査と遠隔目視検査は製造とメンテナンスにおいて重要な役割を果たしています。ダウンタイムが一時的であろうと恒久的なものであろうと、風力発電タワーを定期的に検査することの重要性は明らかです。

その他の風力発電リソースもご覧ください。

オリンパス風力タービン検査ソリューション

ビデオスコープを使って風力発電のベアリングを検査する

風力タービンブレードのための、せん断ウエブ結合検査ソリューション

メールでのお問い合わせ

.jpg?rev=2532)