アプリケーション:パイプラインなどの圧力収容装置の応力腐食割れ(SCC)の検出には、渦流アレイ試験を使用します。

問題点:

パイプラインの異常を検出することは、安全な運用を継続するために不可欠です。製造上および環境上の条件によって発生した異常が原因の、大惨事が多数発生しています。応力腐食割れは、絶対フープ、張力、変動応力などの環境要因による複合的原因で、炭素鋼およびステンレス製のパイプラインで発生します。その他影響のある要因としては、金属(鋼鉄)の種類、含有物の数、表面の粗さ、塗装の完全性、土壌のpHなどがあります。

パイプラインでは、設置場所の土壌に関して、高いpH(9~11)と中性に近いpH(6~8)の場合とで、2種類のSCCが発見されています。両方の形態のSCCの一般的特性は、次のとおりです。

- 通常、亀裂は長さ方向に入りますが、加わる応力の方向に応じて他の方向の亀裂も存在します。

- 数個から数百個の亀裂で構成される、密集した亀裂も発生します。

- 亀裂が連結して長く浅い欠陥が形成され、それが破断に進行することがあります。

- 破砕した表面は磁鉄鉱および炭酸塩の皮膜で覆われます。

渦流アレイ試験には、磁粉探傷試験など他のNDT技術と比べて次のような多数の利点があります。

- 磁粉探傷試験よりも、表面の前処理が非常に少なくて良い。

- 大きな表面積を高速にスキャン。

- 検出された亀裂のおよその深さを判定。

- スキャンした領域のCスキャンイメージングを使用して、レポート作成とその後の検査との比較が可能。

- 密集した亀裂の中で最も深い亀裂を選別可能。

装置:

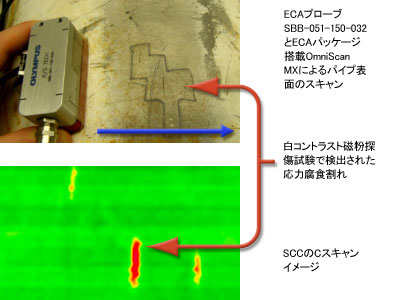

- OmniScan MX および渦流アレイモジュール

- プローブSBB 051-150-032、150KHZ、カバー範囲51mm

- エンコーダABTX176C

- 深さ判断に利用する比較用としての、さまざまな深さのEDMノッチを備えた校正用試験片

手順:SCC検出のためのSBB 051-150

-032によるパイプライン試験は、汚れを取り除いた滑らかな表面状態のパイプで行う必要があります。パイプは厚さ.060インチ以下のエポキシ塗料であれば、塗装されていてかまいません。プローブの接触面にテフロンテープを貼り、磨耗を防止する必要があります。通常、校正用試験片を使用して検出能力を確認し、装置の性能を確認しておく必要があります。校正用のターゲットリフレクタとしては、EDMノッチが適しています。写真に示すように、プローブは長手方向と平行な向きでパイプ上に置く必要があります。スキャンは、プローブに取り付けたエンコーダで実行します。

本装置では、基本的な装置の設定を初期値として用意しています。設定は、検査対象のパイプ上のプローブで最適化する必要があります。

まとめ

渦流アレイを使用すると、パイプラインにSCCによって発生した表面開口亀裂を検出できます。このテクニックは、曲面とフラット面の両方に適用できます。オーステナイト系と強磁性体の両方の素材を検査できます。このテクニックでは廃棄物が出ないため、磁粉探傷試験および浸透探傷試験とは異なり、環境にやさしい方法と言えます。