用途

航空機の複合材料構造における接合部分の信頼性は、構造の運用寿命を左右するほど重要なものです。 そのため、保守点検の際に接合部の品質を評価するための非破壊検査手法が開発されています。 このアプリケーションノートでは、検査の信頼性を向上させるために開発された幾つかの方法について取り上げます。

背景

航空機製造における複合材料の使用は、近年、劇的に増加しています。 ボーイング社やエアバス社など主要な航空機メーカーの民間航空機では、複合材料の使用量が著しく増加しています。 ボーイング787は胴体のほとんどすべてが複合材料であり、エアバスA380とA350にも多くの複合材料構造が組み込まれています。 短距離用ジェットとビジネスジェットのメーカーも、複合材料の使用を増やしています。 F22戦闘機やA400輸送機のような軍用航空機でも同様の傾向が見られます。

航空機の構造は、衝撃と落雷にさらされるため、損傷の迅速な検査に信頼性の高い効率的な非破壊検査が必要とされます。 保守点検時の検査結果に一貫性を持たせるために、検査方法と必要な測定機器は、世界中の非破壊検査担当者が容易に使用できるものでなければなりません。

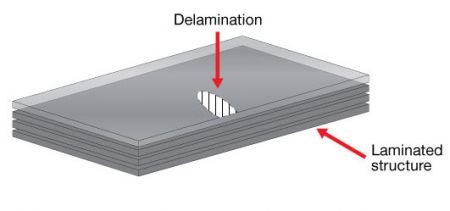

航空機の構造に対する衝撃は、複合材料構造にさまざまな損傷を与える可能性があります。 損傷は、複合材料部品の特性、その組成、および密度に応じて異なります。 複合材料を積層した構造において、衝撃によって発生する不良のほとんどは、胴体のさまざまな積層と翼のスキンとの間の層間剥離です。しかし、衝撃はスキンと補強剤との間の剥離の原因にもなります。 こうした剥離によって構造の完全性が著しく損なわれる可能性があります。 積層構造は、B787およびA350の主として胴体を構成しています。

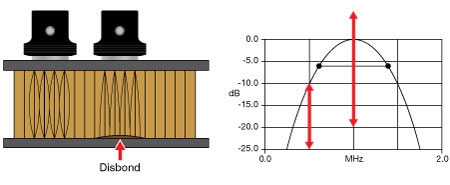

図1:積層構造における層間剥離

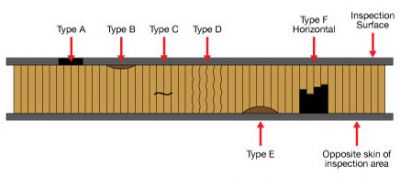

ハニカムコア構造(NOMEXなど)を積層カーボンスキンの間に挟み込んだ複合材料のサンドイッチ構造は、さまざまな損傷を示します。 衝撃の後には、以下のような不良が見受けられます。

タイプA - 外部CFRPスキン層の間の表面に平行な層間剥離

タイプB - 外部スキンとハニカムコアの間の剥離

タイプC - 検査表面に平行な、割れたハニカムコア

タイプD - 平行な範囲内の潰れたハニカムコア

タイプE - 内部スキンとハニカムコアの間の剥離

タイプF - ハニカムコア内の液体の侵入

図2:複合材料のサンドイッチ構造内の損傷

ソリューションと機器

マルチモード音響接合試験(BT:ボンドテスト)

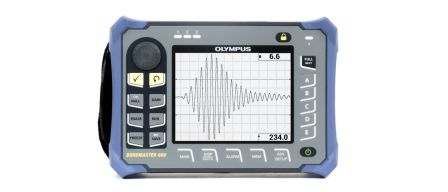

オリンパスのBondMaster 600は、ピッチ・キャッチモード、メカニカルインピーダンス解析(MIA)、および共振試験を使用して複合材料を検査する、マルチモード超音波接着接合部試験機器(ボンドテスター)です。 この手法は、長年にわたり多くの航空機検査で使用されていますが、新しい方法が開発されたのは近年のことです。

図3:複合材料用ボンドテスターBondMaster 600

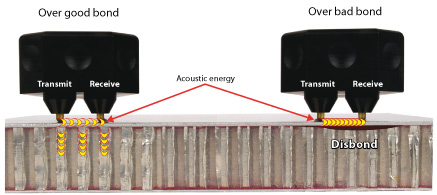

ピッチ・キャッチモードは、ハニカム構造を含む複合材料の検査に使用されます。 送信器が複合材料部品内に音響エネルギーを送信し、それを受信器が受信します。 正常な接合状態では、一部の音響エネルギーが構造の構成部品によって減衰します。 しかしプローブが接合不良領域に置かれると、受信器に返されるエネルギーの量が大きくなり、振幅変動が生じます。

図4:接合部試験(BT)のピッチ・キャッチモード

この手法が近年開発され、タイプEのような不良において、40mmのハニカム構造の下部の反対側に位置する非接合(25mm x 25mmの範囲) の信頼性のある検出が可能となりました。 エアバス航空機における高度で時間のかかる検査のために、新しい高電圧プローブが特別に設計されました。 この目覚ましい結果は、現在エアバス社のサービスブリテン(service bulletin)で参照できます。

従来型超音波試験(UT)

超音波は複合材料構造の検査に最も広く使用されている手法です。 目的別に幅広い種類の超音波測定機器が利用可能です。 通常、超音波は複合材料の積層構造内をよく伝播し、異常を容易に検出します。 しかし、サンドイッチ構造内ではコア構造が異種で低密度であるため、超音波は極端に減衰します。 したがって、サンドイッチ構造に超音波を使用するためには、測定機器に特殊な機能が必要となります。

製造現場では、比較的高い振幅の超音波ビームが部品内を伝播し、反対側に設置した受信探触子で信号の減衰を測定する通過伝達法(transmission methods)によって、大型のサンドイッチパネルを検査します。 通常、結果はC-スキャン画像で示されます。 この手法は幅広く使用されており、非常に信頼性が高いものです。 しかし保守点検の現場では、航空機構造に両側からアクセスすることが不可能なため、この手法を使用することはできません。

いずれにしても、超音波によって内部および外部スキンの非接合、液体の存在、および潰れたコアの検査が可能となります。 低周波数探触子の使用と底面信号を捉えることは不可欠であり、合理的な方法で実施する必要があります。 外部スキンの層間剥離および外部スキンとコアの剥離は、底面信号の総合的な減衰という特徴で示されます。

内部スキンとコアの剥離を検出する手法は、最近開発されました。 この手法では、強力な矩形波(スクエア波)パルスによって励起された際に、検査対象の構造内に共振を起こす広帯域の1MHz探触子を使用します。 測定機器の受信器フィルターは構造の厚さに合わせて調整され、対応する半波長で作動します。 剥離が存在すると構造の剛性が低下し、共振の波長が長くなって共振周波数が低下します。 内部構造上の25mm x 25mmの剥離によって底面信号が6~12dB減衰します。

図5:超音波共振手法の原理

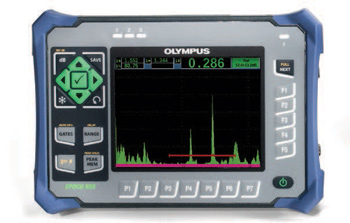

超音波探傷器EPOCH 650は、高電圧パルス、高品質の矩形波パルス、および選択可能な狭帯域フィルターを特長としており、この手法に最適な測定機器です。

図6:超音波探傷器EPOCH 650

超音波フェーズドアレイ検査(PA)

超音波フェーズドアレイなどの新しい技術も近年進歩しており、 ポータブルで使いやすい装置が登場しています。 OmniScan PAは、複合材料積層構造内の衝撃損傷検出を含むさまざまな用途において、航空機メーカーの保守点検マニュアルで既に使用されています。

複合材料積層構造の検査では、リニアスキャン機能が使用されます。 探傷器は、1回で広い範囲を対象とする垂直リニア探傷を行います。 GLIDERなどのポータブルスキャナーと組み合わせて使用し、検査結果は直感的に分かりやすいC-スキャンのマッピング画像で表示されます。 装置とスキャナーを組み合わせて使用することで、信頼性と検査スピードが向上します。

図7:複合材料検査用の超音波フェーズドアレイ探傷器OmniScan PAとGLIDERスキャナー

ハンドヘルドCFRPダメージチェッカー

非破壊検査技術者用に新たな手法と測定機器が製作されていますが、複合材料構造を有する航空機の使用が増加するにつれて、空港における航空機の折り返し待ち時間に、迅速に衝撃損傷を確認する必要性も生じています。 世界中の全ての空港に非破壊検査技術者がいるわけではないため、衝撃による層間剥離の検出用に、熟練した技術者ではなくとも使用できるシンプルな測定機器が設計されました。

35RDCは、新型のボーイング787航空機およびその他の複合材料構造の検査用に製作された、簡便な「GOOD」「BAD」合否判定用の超音波測定機器です。 非破壊検査の訓練を受けていないスタッフが、(ハニカム構造ではなく)ソリッド積層構造の表面下の衝撃損傷を検出するために設計されています。 この概念は、確立されたパルスEエコー技術に基づいてボーイング社が開発し、特許化しています。 35RDCは、現在B787の構造修理データ(Structural Repair Data)に使用されています。

図8:CFRPダメージチェッカー35RDC