リードフレームダイパッド

アプリケーション

半導体後工程において、ダイシング後のICチップはピックアップされてリードフレームのダイパッドにマウントされます。その際、ダイボンドペーストと呼ばれる接着剤がダイパッドに塗布されてチップを接着する役割を果たします。マウンティングの方法によって、導電性のペーストと非導電性のペーストが使い分けされ、非導電性のペーストにはエポキシ、ポリミイドなどの樹脂系材質が多く使用されます。樹脂系ペーストを使用する場合、リードフレームダイパッドに適正な粗さをつけることによって、ペーストとの密着性が高まります。したがって、リードフレームダイパッドの粗さは品質管理上重要なデータとなります。

物質の表面粗さを測定する装置は何種類か存在しますが、リードフレームの粗さを測定する目的に適した測定装置は多くありません。

- 接触式の粗さ計の場合、測定用のプローブで表面にキズをつける危険性があります。また、プローブ先端の先端径は一般に最小2umで、それ以下の微小な粗さ測定には不向きです。

- 白色干渉計は2次元方向の分解能力が低く、XYZ3次元でデータを取得する粗さ計測では精度に疑問が残るケースがあります。

オリンパスのソリューション

オリンパス3D測定レーザー顕微鏡LEXTによる粗さ測定

商品の特徴

LEXTではリードフレームダイパッドの粗さ測定において、以下のメリットがあります。

- レーザーで測定する範囲をスキャンして面として粗さを測定します。したがって、接触式粗さ計のように線粗さを測定するよりも高精度のデータを取得できます。また、データ貼り合わせ機能により、各種データを平面方向に貼り合わせて取得することができ、リードフレームパッドにおいてもより広範囲なエリアを測定することができます。

- 非接触測定なので、サンプルにキズをつける恐れがありません。したがって、キズに起因する測定精度の低下の心配がありません。

- 平面分解能が0.12umあり、粗さ測定という3次元計測において、高精度のデータを測定することができます。

- 粗さを数値データとして取得するだけでなく、カラー画像、レーザー画像、高さ画像という3種類の画像データも取得し表示しますので、測定者は数値データを画像としての質感を確認することができます。

-

LEXTは測定エリアを指定して粗さ測定をします。測定後は同じ測定エリアでも粗さの凹凸の面積が加わるため、まったくの平面状態よりも面積が広くなっています。

測定指定エリアの面積と測定後の広くなった面積を比較することにより、粗さを高さの情報だけではなく、総面積での比較という観点から3次元情報を取得することができます。

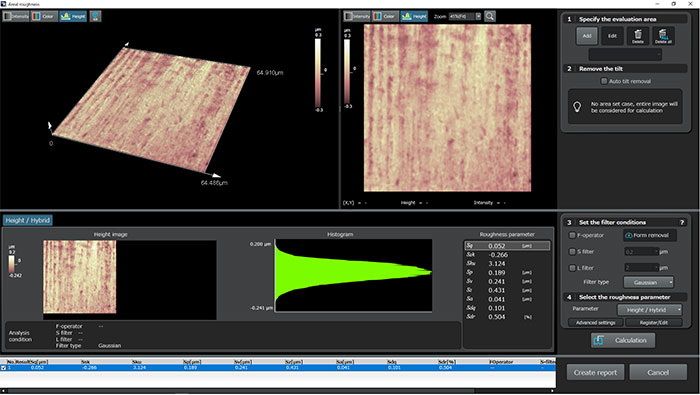

画像

面粗さデータ測定画面例