![]()

![]()

ボールベアリング

高い品質管理が求められるベアリング製造

ベアリングは、摺動する部品間の摩擦を最小限に抑えるという基本的な役割を果たすため、極めて高い精度が求められます。ベアリングを構成する各部品の寸法、および回転時の動きの精度は、製品の等級別に国際規格や国ごとの規格で規定されています。規格に適合した製品を製造するためには、材料加工から組み立てに至るまでの全工程において高い品質管理が必要です。

ボールベアリングの仕組み

ボールベアリングは「外輪」「内輪」「リテイナー」「ボール」の4パーツで構成されています。外輪は軸受部分に、内輪は軸に接して、回転運動を支えます。その間にあるボールは、回転することで摩擦力を軽減する役割を果たします。複数配置されたボールの位置を固定するために、リテイナーと呼ばれる保持器が挿入されています。さらに、摩擦の低減効果を高めるには、リテイナーの外側に「シール」と呼ばれる円盤が取り付けられ、潤滑剤が封入されることもあります。これが「シールド加工」です。この仕組み全体をボールベアリングと呼びますが、最も重要な部位はボールとその軌道といえます。動く機械の摩擦抵抗の軽減効果はこの部位の精度に依存しているためです。

ベアリングの使用例

ベアリングはさまざまな機械に使用されています。回転する部分を持つ機械では、ベアリングがなければ、高効率の動作性能を維持することは難しくなります。たとえば、自動車であれば、エンジン、コンプレッサ、油圧系統、トランスミッションなど挙げればきりがありません。使われる形式もボールベアリング、ローラーベアリングなどが適材適所に組み込まれています。ベアリングの箇所によっては荷重の方向が異なるため、ラジアル軸受やスラスト軸受とともに、テーパー軸受も大活躍しています。とくに、小型の機械で高精度な動作が要求されるベアリングでは、小径ボールベアリングが用いられます。量産される最小のボールベアリングでは、外径寸法が1.5mmのものなどがあり、精密なメカニズムを持つ機械式腕時計の動作を支えています。

品質管理における粗さ測定の重要性

品質管理の重要な手法の1つに、回転するベアリングボールが直接摺動する内輪と外輪のボール軌道部分の粗さ測定があります(ボールベアリングの場合)。もし、粗さ測定により異常値が検出されれば、部品の寸法や組み立て精度が等級のレベルを満足させていないことが疑われ、そこから問題のある工程を探すことができます。逆にいえば、粗さ測定の精度が低いと問題を見逃す可能性が高くなり、製造に大きな支障をきたす危険性があります。

従来の課題を解決することが品質管理と生産性の向上につながる

従来、金属製品の表面粗さ測定には接触式の粗さ測定器が多用されてきました。しかし、ボールベアリングの場合、内輪、外輪のボール軌道部は溝形状になっており、対象物が小さ過ぎると、触針の先端が溝の底面まで届かず、測定が困難なケースもあります。ボールベアリング以外の種類のベアリングでも、その大きさや形状によっては、接触式粗さ測定器では測定が困難、または正確なデータを計測できない可能性もあります。そのため、下記のような課題が生じていました。これらを解決すれば、品質管理の精度が高まり、生産性の向上にも貢献できます。

<課題>

①サンプルによっては、測定できない、または満足できる精度の測定ができない

②測定に時間がかかる、手間がかかる

③オペレーターの技量に結果が左右される

オリンパスのソリューション

オリンパス3D測定レーザー顕微鏡LEXTなら、誰でも、スピーディに多様なサンプルの正確な測定が可能です。

製品の特徴

➀最長6.5㎜の深い溝まで計測

オリンパスLEXTは、使用レーザーの波長405nmに特化したチュー二ングを行った専用の長作動距離対物レンズがラインアップされており、粗さ測定の場合、最長6.5mmの深さの溝でも計測することができます。

②形状によってデータ検出感度を変えられる

ベアリングのハウジングは、多くの箇所に丸みをもった形状があります。その場合、サンプルが反射するレーザー光の強度も場所によって差が生じます。それは時としてデータのノイズになってしまうことがあります。オリンパスLEXTはサンプルに応じてデータ検出感度を変え、常に正確なデータを取得することができます。

③面でのデータ取得で、圧倒的な情報量が得られる

オリンパスLEXTは、粗さのデータを線でなく面で取得するので、圧倒的に多くの情報量が得られます。例えば、ボール軌道部の表面に微小な突起やキズがあった場合、線での粗さ測定では見逃してしまう危険性があります。しかし、オリンパスLEXTは面でデータを取得するため、1ポイントにおける異常も見逃すことはありません。

④スピーディに、オペレーターを選ばず、安定した測定結果が得られる

オリンパスの3Dレーザー顕微鏡LEXTは従来比4倍のデータ取得速度を実現し、検査と解析時間の大幅な短縮が可能となりました。一方、従来オペレーターが行っていた調整作業を全て自動化し、「スタートボタンを押すだけ」の操作性で、オペレーターの習熟度に左右されない測定結果を得ることができます。

同じレーザー顕微鏡でもここが違う!

波長405nmのレーザーに特化してチューニングを行なったLEXT専用高NAレンズの採用により、一般的な赤色レーザーを採用しているレーザー顕微鏡では捉えられない微細なパターンや欠陥を鮮明にキャッチします。

従来のレーザー顕微鏡で起こり得た、ノイズ除去による細かな凹凸の喪失を解消。独自のスマートジャッジアルゴリズムにより信頼性の高いデータのみを自動検知し、細かな凹凸を失うことなく、正確な測定ができます。

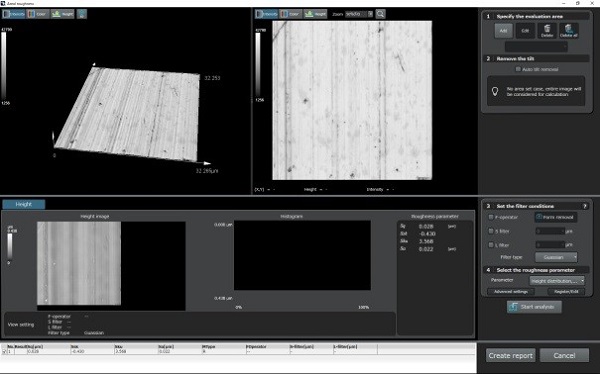

画像

ベアリング内輪

ベアリング外輪 |  ベアリング外輪(カット画像) |

内輪ボール軌道部粗さ測定 長作動対物レンズ100×・光学ズーム4×