このアプリケーションノートでは、二振動子型探触子 (「二振動子型」)を使用して、腐食検査で減肉を測定する方法について説明します。

二振動子型探触子を使用した腐食検出

一般的な構造用金属で作られたものは、ほぼすべてが腐食します。 多くの産業が直面する特に重要な問題は、内側表面で腐食する可能性のあるパイプ、チューブ、またはタンク内の減肉の測定です。 このような腐食は、多くの場合、パイプやタンクを切断したり分解したりしなければ目視検査では検出できません。 構造用鉄鋼ビーム、特に橋脚や鉄鋼の杭も、金属の本来の厚さが薄くなる腐食の対象となります。 検出されないまま時間が経つと、腐食によって壁は弱くなり、危険な構造上の欠陥につながることもあります。 安全性から考えても経済面から考えても、腐食する金属パイプ、タンク、構造物は、定期的に検査する必要があります。 超音波試験は、この検査を行うために幅広く受け入れられている非破壊試験法であり、腐食金属の超音波試験は、通常、二振動子型探触子を使って行われます。

測定法

腐食のある状況でよく見られるでこぼこした表面では、一振動子型探触子よりも二振動子型探触子の方が有利です。 すべての超音波厚さ計が、試験材料での音響パルスの往復時間を測定する機能を備えています。 固体金属の音響インピーダンスは、気体や液体、薄片や錆などの腐食生成物とは異なるため、音波パルスは残存金属の離れたところにある表面からも反射します。 試験機器は試験材料内での音速でプログラムされており、距離=(速度)x(時間)という簡単な式で肉厚を計算します。 腐食検査用の大半のゲージは、最初の底面エコーまでの往復通過時間間隔を測定します。 多くの機器では、連続した複数のエコー間の間隔も測定できます。 この技法は、厚い塗料や類似した被膜がある場合などでは非常に有用ですが、孔食の検出や窪みのあるパイプやタンクの最小肉厚測定ではエコー間の測定の有効性が低くなることがあります。 二振動子型探触子は、送信用探触子と受信用探触子を別々に搭載しており、送信ビーム路程と受信ビーム路程が試験体表面のすぐ下で交差するよう、通常は水平面に対する角度(ルーフ角)で切断される遅延材に搭載されています。 二振動子型が交差するビーム設計により、腐食検査における最小肉厚の測定を最適化する擬似集束効果が得られます。 二振動子型は通常、一振動子型探触子よりも最小肉厚を表す穴の底からのエコーに対する感度が高くなっています。 また多くの場合、二振動子型は粗い外表面でより効果的に使用できます。 粗い入射表面にあるポケットに閉じ込められた接触媒質は、一振動子型探触子の表面近傍の分解能と干渉する、長い鳴り響くような境界面エコーを出します。 二振動子型では、レシーバー振動子がこのような偽エコーを拾う可能性は低くなります。 最後に、二振動子型は、一振動子型直接接触型探触子が破損するような高温測定用に設計されていることがあります。

機器:

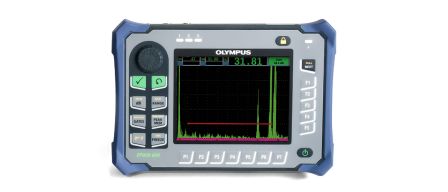

多くの小型ハンドヘルド超音波厚さ計は、特に腐食検査での使用を意図して設計されています。 通常、このようなゲージは専用の二振動子型探触子グループと共に使用され、幅広い厚さ範囲と温度条件を網羅しています。 一部の重要な用途、特に高温では、有効なエコーが検出されていることを確認するために超音波波形表示が必要な場合もあります。 38DL PLUS™超音波厚さ計には、そのような用途のために考案された波形表示があります。 詳細は、機器のデータシートを参照してください。 このタイプの試験のために考案されたもう一つの機器が45MG厚さ計です。 腐食検査では、探傷器を併用すれば二振動子型を効果的に使用することができます。 オリンパスのEPOCH™シリーズ(EPOCH 650およびEPOCH 6LT)などのデジタル探傷器は、厚さ測定と波形表示が可能です。

二振動子型探触子を使用した腐食厚さ測定の手順

以下の一般動作原理は、携帯型の厚さ計を使用する場合でも探傷器を使用する場合でも、二振動子型探触子を使用するすべての腐食測定に適用されます。 いずれの場合も、機器が音速に対して適切に較正され、機器の操作マニュアルに記載されている手順にしたがってゼロ補正されている必要があることに注意してください。

1. 探触子の選択

どの超音波測定装置(探触子プラス厚さ計または探傷器)でも、これ未満であれば有効な測定ができないという最小肉厚があります。 通常、この厚さ測定範囲の最小値は、製造者の資料に記載されています。 探触子の周波数の増加にともない、測定可能な最小肉厚は減少します。 腐食検査では、通常、減肉部の最小肉厚を測定するため、特に、使用探触子の測定範囲に注意して選択することが重要です。 設計上の最小肉厚より薄い試験片を二振動子型探触子で測定すると、厚さ計が無効なエコーを検出し、誤って高い測定値を表示する可能性があります。 下表は、標準探触子と38DL PLUSおよび45MG厚さ計を併用した場合の、鉄鋼におけるおよその最小測定可能肉厚を一覧にしたものです。 数値はおおよその目安値ですのでご注意ください。 測定できる正確な最小肉厚は、材料の音速、表面条件、形状によって異なるため、ユーザーが実験を通じて決定する必要があります。

探触子 | 直径 | 周波数 | コネクター | およその 最小肉厚測定値 | およその 最小半径 | 温度 規制値* | ||||

インチ | mm | MHz | インチ | mm | インチ | mm | °F | °C | ||

D790、D790-SM | 0.434 | 11 | 5 | 直線 | 0.04 | 1 | 0.75 | 20 | -5~932 | -20~500 |

D791 | 0.434 | 11 | 5 | 直角 | 0.04 | 1 | 0.75 | 20 | -5~932 | -20~500 |

D791-RM | 0.434 | 11 | 5 | 直角 | 0.04 | 1 | 0.75 | 20 | -5~752 | -20~400 |

D792 | 0.283 | 7.2 | 10 | 直線 | 0.02 | 0.5 | 0.50 | 12.7 | 32~122 | 0~50 |

D793 | 0.283 | 7.2 | 10 | 直角 | 0.02 | 0.5 | 0.50 | 12.7 | 32~122 | 0~50 |

D7912 | 0.295 | 7.5 | 10 | 直線 | 0.02 | 0.5 | 0.50 | 12.7 | 32~122 | 0~50 |

D7913 | 0.295 | 7.5 | 10 | 直角 | 0.02 | 0.5 | 0.50 | 12.7 | 32~122 | 0~50 |

D794 | 0.283 | 7.2 | 5 | 直線 | 0.03 | 0.75 | 0.50 | 12.7 | 32~122 | 0~50 |

D797-SM | 0.900 | 22.9 | 2 | 直線 | 0.15 | 3.8 | 4.00 | 100 | -5~752 | -20~400 |

D797 | 0.900 | 22.9 | 2 | 直角 | 0.15 | 3.8 | 4.00 | 100 | -5~752 | -20~400 |

D798 | 0.282 | 7.2 | 7.5 | 直角 | 0.02 | 0.71 | 0.50 | 12.7 | -5~300 | -20~150 |

D799 | 0.434 | 11 | 5 | 直角 | 0.04 | 1 | 0.75 | 20 | -5~300 | -20~150 |

D7226 | 0.350 | 8.9 | 7.5 | 直角 | 0.02 | 0.71 | 0.50 | 12.7 | -5~300 | -20~150 |

D7906-SM | 0.434 | 11 | 5 | 直線 | 0.04 | 1 | 0.75 | 20 | 32~122 | 0~50 |

D7906-RM | 0.434 | 11 | 5 | 直線 | 0.04 | 1 | 0.75 | 20 | 32~122 | 0~50 |

D7908 | 0.283 | 2 | 7.5 | 直線 | 0.04 | 1 | 0.50 | 12.7 | 32~122 | 0~50 |

D7910 | 0.500 | 7 | 5 | 直角 | 0.04 | 1 | 1.00 | 25 | 32~122 | 0~50 |

MTD705 | 0.200 | 5.1 | 5 | 直角 | 0.04 | 1 | 0.50 | 12.7 | 32~122 | 0~50 |

*既定の最小値以下の半径上の測定を正確に行うには、ゲインの調整が必要になる場合があります。

2. 表面状態

試験体外表面に落ちそうな薄片や剥がれている薄片、錆、腐食、または汚れがあると、探触子からの音響エネルギーを試験材料にカップリングできなくなります。 このような固定されていない破片は、ワイヤーブラシまたはやすりを使って、測定前にすべて試料から除去してください。 一般に、薄い錆の層があっても錆が滑らかでその下の金属にしっかりと付着していれば腐食測定は可能です。 非常に粗い鋳鉄や腐食した表面には、音の適切なカップリングのために事前にやすりをかけてなめらかにする必要があるものもあります。 塗装が厚い場合や金属から剥離している場合には、塗料を除去する必要が生じることもあります。 薄い塗装の膜(0.004~0.008インチまたは0.1~0.2 mmレベル)があっても、通常は標準腐食測定は可能ですが、塗装が厚い場合には信号が減衰したり、偽エコーが生成される可能性があり、エコー間測定またはTHRU-COAT™測定などといった特殊な技法が必要になります。 パイプやタンクの外壁面に生じる重度の孔食は、問題となることがあります。 表面が粗い材料では、液状の接触媒質ではなく、ゲルやグリースを使用する方が試験体に音波が浸透しやすくなります。 非常に表面が粗いような場合は、探触子の表面と接触しやすいよう、やすりをかけたり研磨したりして表面を十分に平らにしてください。 パイプやタンクの外壁部の孔食が深いような場合には、通常、孔食の最深部から内壁までの減肉を測定する必要があります。 外部孔食の最深部から内壁までを直接測定できる集束水浸探触子を使った高度な超音波法がありますが、通常、これは現地調査には向いていません。 従来の技法では、孔食していない金属の厚さを超音波で測定し、孔食の深さを機械的に測定し、測定した肉厚から孔食の深さを減算していました。が、 それ以外の方法として、孔食の最深部まで表面にやすりをかけたり研磨したりしてから、通常通り測定する方法もあります。 測定が困難な用途の場合には、実際の部品サンプルで実験し、特定の表面条件における、厚さ計と探触子の組み合わせの限界を見極めることをお勧めします。

3. 探触子の配置/位置あわせ

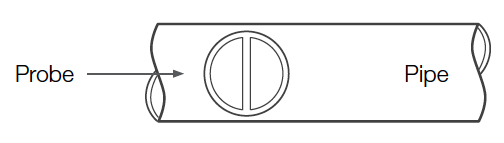

適切に音波を浸透させるためには、探触子を、測定表面にしっかりと押し当ててください。 パイプのように直径の小さな円筒表面では、プローブ面上で見える音響バリア材料がパイプの中心軸に対して垂直になるように探触子を持ちます(以下の図を参照)。 正しく測定するには、探触子に手でしっかりと圧力をかける必要がありますが、プローブが粗い金属表面をこすったり、ゆがませたりすることは絶対に避けてください。 探触子表面に傷がつき、最終的に性能が劣化します。 粗い表面に沿って探触子を移動させる最も安全な方法は、ずらすのではなく、持ち上げて測定の度に位置決めすることです。 超音波検査は、探触子のビーム内のある一点での厚さを測定するのであり、腐食した状況では肉厚が場所によって大きく異なることが多いことを忘れないでくださいようにしましょう。 検査手順では、通常、規定の領域内で何回も測定し、最小肉厚と平均肉厚を確立する必要があります。 壁厚内の孔食やその他の局所的な変化を見逃すことがないよう、探触子の半径未満の間隔でデータを取得するのが理想的です。 特定の用途のニーズに適したデータ収集パターンは、ユーザーが定義します。 かなり腐食が進行した材料や孔食した材料の中には、測定値が取得できないスポットがある場合が見られます。 このような問題は、材料の内壁が非常に不規則なために音波が散乱してしまい、エコーが探触子に戻ってこない場合に発生します。 測定値が得られないことは、厚さ値が探触子と厚さ計の測定範囲を超えている状態も意味します。 通常、測定サンプル上の特定のポイントで有効な厚さ測定値が得られない場合ということは、かなり深刻な劣化が進行しており、他の方法で測定する必要があることを意味します。

4. 高温測定

高温下での減肉測定には、特別な注意が必要です。 以下の点に気を付けてください。

- 試験体の表面温度が、使用している探触子および接触媒質に指定されている最高温度を決して超えないようにしてください。 二振動子型探触子の中には、室内温度の測定のみを対象としたものがあります。

- 作業する場所の温度に適した接触媒質を使用してください。

高温対応のすべての接触媒質は、温度によっては硬いかすだけを残して蒸発してしまうため、音響エネルギーを伝達できなくなります。

当社の接触媒質に推奨されている最大温度は以下のとおりです。

製品型番

内容

容量

用途

B2

グリセリン

2オンス(0.06リットル)

汎用。粘性と音響インピーダンスが高く、粗い表面に最適。 室温での使用向け。

D12

ゲルタイプ

12オンス(0.35リットル)

粗い表面、頭上にある表面、垂直な壁用。 室温での使用向け。

H-2

高温

2オンス(0.06リットル)

温度範囲-18℃(0 °F)~400℃(750 °F)(メーカー推奨手順に従う場合、多くの開放的な環境用途下)。*

I-2

高温

2オンス(0.06リットル)

温度範囲371~538℃(700~1000 °F)。詳細は安全性データシートを参照してください。*

*標準的なUT欠陥検査および厚さ測定の用途では、生成された少量のガスがすぐに消えるような開放的環境下で、薄い接触媒質フィルムを使用します。 ただし、思いもよらない接触媒質ガスの自動引火が重要な懸念事項になる場合は、安全性データシートに記載の自動引火温度を超える状況で接触媒質を使用しないでください。

- すばやく測定を行うと、次の測定までに探触子本体を冷却することができます。 高温測定用二振動子型探触子には、耐熱材料からなる遅延材が付いていますが、継続的に高温に晒してしまうと、プローブの内部が加熱し、結合が破壊して探触子が壊れてしまいます。 機器のフリーズ機能は、短時間の表面接触を必要とする試験での測定値取得に有用です。

- 材料音速と探触子ゼロオフセットのどちらも、温度によって変化することを考慮してください。 可能な限り正確な高温測定を行うためには、実際の測定時の温度に加熱された、既知の厚さのテストブロックによる音速校正が必要です。 または、38DL PLUS™などの高度な厚さ計には、既知の温度変動に対して自動的に音速を補正するようにプログラムできるソフトウェアがあります。 オリンパスのすべての腐食検査用厚さ計には、高温でのゼロ設定の調節に利用可能な準自動ゼロ機能が装備されています。 詳細は、機器の操作マニュアルを参照してください。 その他の厚さ計や探傷器については、高温でのゼロ点移動の補正方法を各操作マニュアルで参照してください。 また、高温での測定時には、頻繁にゲインを増幅させる必要があります。 すべてのオリンパス腐食検査用厚さ計には、この目的に使用可能な連続ゲイン調整またはゲイン増幅機能のどちらかが装備されています。

5. 厚さ計と探傷器

超音波腐食検査用厚さ計は、試験体の内壁から反射されるエコーを検出し、測定するように設計されています。 欠陥、ひび割れ、ボイド、積層などの材料の不連続部によって、厚さ計が作動するのに十分な増幅のエコーが発生し、試験体の特定のスポットで小さな測定値として現れることがあります。 腐食検査用厚さ計は、欠陥やひび割れの検出用には設計されていないため、材料の不連続部の検出をこの厚さ計に依存することはできません。 材料の不連続部を適切に評価するには、適切な訓練を受けたオペレーターが、オリンパスEPOCH™ 6LTまたはEPOCH 650探傷器などの超音波探傷器を使用する必要があります。 一般に、腐食検査用厚さ計から得られた測定値で説明がつかないものがある場合は、さらに検査をする必要があります。