Separare le particelle metalliche da quelle non metalliche e riconoscere le particelle non contaminanti

Nella quinta parte di questa serie di blog costituita da sei parti tratteremo come distinguere le particelle riflettenti (considerate metalliche) da quelle non riflettenti (considerate non metalliche) e come identificare le fibre (particelle non contaminanti). Di seguito viene mostrato come la separazione delle particelle riflettenti e non riflettenti e l'identificazione delle fibre s'inseriscono nell'intero processo di ispezione della pulizia tecnica:

- Preparazione

- Estrazione

- Filtraggio

- Essiccazione e pesatura

- Ispezione

- Acquisizione delle immagini

- Rilevamento particelle

- Misura e classificazione della dimensione delle particelle

- Estrapolazione e normalizzazione del conteggio delle particelle

- Calcolo del livello di contaminazione

- Definizione delle norme di pulizia

- Verifica del valore massimo di approvazione

- Separazione delle particelle riflettenti e non riflettenti

- Identificazione delle fibre

- Verifica dei risultati

- Creazione del report

Separazione delle particelle riflettenti e non riflettenti

Le particelle metalliche sono molto più dure e possono causare danni potenzialmente maggiori rispetto alle particelle non metalliche.

Le particelle metalliche e non metalliche si distinguono in base a come la luce incidente si riflette su di esse. La luce incidente sulla membrana del filtro e le particelle non metalliche si disperdono solo in modo diffuso. Indipendentemente dalla luce incidente, la luce "riflettente" non è polarizzata. Anche se la luce incidente è polarizzata, non si produce nessun effetto quando si analizza la polarizzazione alla fotocamera. La membrana del filtro risulta più chiara rispetto alle particelle presenti all'interno.

Quando la luce incidente colpisce una particella metallica si osserva una riflessione reale —questa luce riflessa dalla superficie metallica non cambia la polarizzazione della luce. Il metodo classico dell'ispezione della pulizia tecnica sfrutta questa differenza. La polarizzazione della luce riflessa può essere analizzata alla fotocamera: le particelle metalliche diventano molto chiare quando il polarizzatore e l'analizzatore sono impostati su parallelo.

Il metodo classico per il rilevamento delle particelle metalliche richiede due immagini (Fig. 1). La prima immagine rileva tutte le particelle, la seconda evidenzia le particelle metalliche. Prima di acquisire la seconda immagine è necessario ruotare l'analizzatore di 90°. Ciò richiede tempo e comporta la necessità di regolare e allineare le due immagini.

|  |

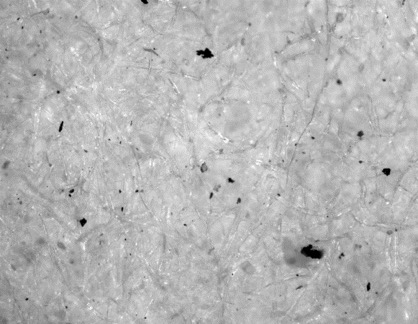

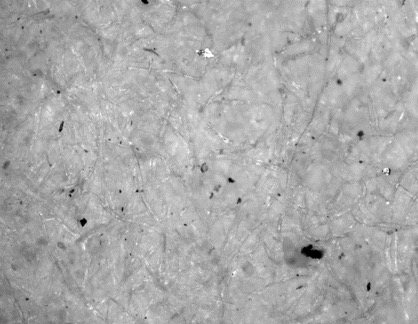

Figura 1: Sinistra: membrana del filtro con tutte le particelle rilevate e visualizzate come immagini scure. Destra: membrana del filtro con le particelle metalliche visualizzate come immagini più chiare.

Un nuovo processo con una sola immagine

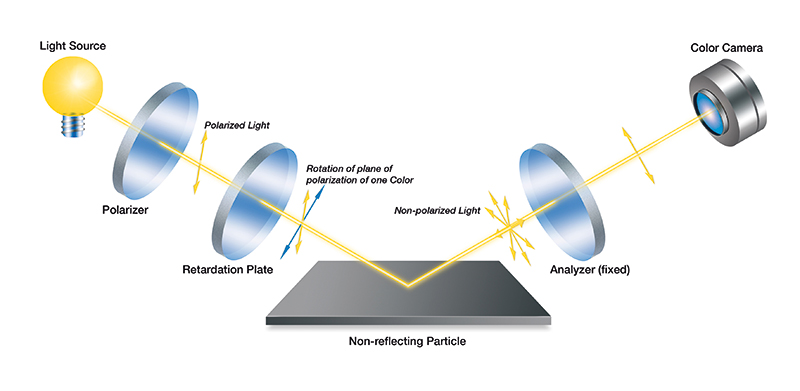

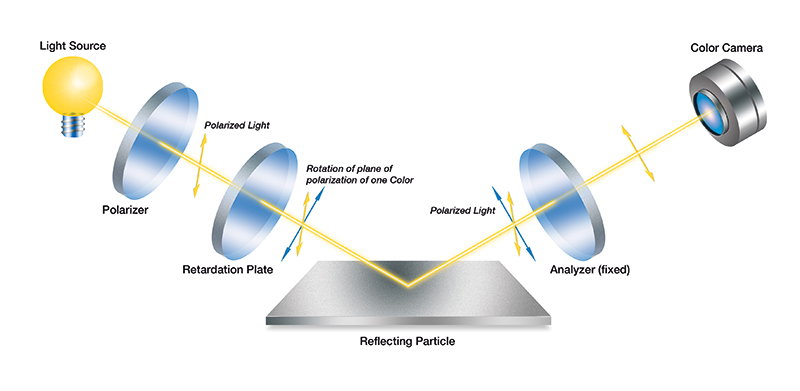

Il nostro sistema di ispezione della pulizia tecnica CIX sfrutta un nuovo metodo che raccoglie tutte le informazioni necessarie in un'unica immagine. In questo metodo brevettato il fascio di luce incidente è polarizzato. Si modifica la polarizzazione di una banda dello spettro luminoso utilizzando una piastra ritardante; ne risulta che la polarizzazione della luce incidente sia diversa per colori diversi.

La riflessione diffusa delle particelle non metalliche sulla membrana del filtro è identica a quella della configurazione classica (Fig. 2). La luce riflessa non è polarizzata in tutte le variazioni di colori e non ha bisogno di essere analizzata. La membrana del filtro risulta più chiara rispetto alle particelle scure presenti all'interno.

Figura 2: Riflessione diffusa delle particelle non metalliche col sistema di ispezione della pulizia tecnica CIX Olympus.

Anche la riflessione reale delle particelle metalliche segue il principio classico e conserva la polarizzazione della luce (Fig. 3). Tuttavia, visto che la polarizzazione di ogni colore è nota, è possibile rilevare le particelle metalliche direttamente nell'immagine a colori: le particelle metalliche diventano più chiare solo per un certo colore.

Figura 3: Riflessione reale delle particelle metalliche col sistema di ispezione della pulizia tecnica CIX Olympus.

Col sistema CIX è necessaria solo l'immagine a colori per separare le particelle riflettenti (metalliche) da quelle non riflettenti (non metalliche). Non è necessario ruotare l'analizzatore e acquisire una seconda immagine. Questo metodo unico offre un grande vantaggio in termini di tempo e sfrutta una costruzione solida, che non richiede all'utente di muovere o ruotare parti meccaniche.

Identificazione delle fibre

Le particelle sono impurità rimosse dalla superficie del campione durante il lavaggio. Le fibre, invece, hanno spesso un'origine diversa: indumenti da lavoro, tappeti o la polvere presente nel laboratorio. Solitamente le fibre provenienti dai tessuti non influiscono sulla funzione della componente tecnica in modo critico, perciò dovrebbero essere identificate e contate separatamente nel corso della valutazione di una verifica della pulizia.

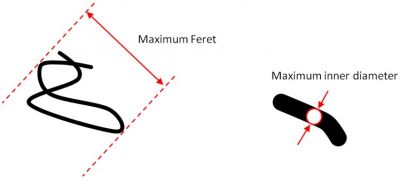

Una fibra è caratterizzata dalla sua forma allungata (Fig. 4). Il rapporto tra la lunghezza e la larghezza si definisce fibrosità e deve essere compreso tra 10:1 e 20:1 (in base allo standard utilizzato). Ciò significa che le fibre devono essere molto allungate (in confronto alle misure di altre fibre, ad esempio quelle relative all'amianto in cui le singole fibre sono dritte come un fuso ma la fibrosità deve essere solo 3:1). |

Le fibre sulla membrana del filtro potrebbero non essere dritte, bensì ripiegate. Per questa ragione, la misura massima del diametro di Feret non fornisce un buon risultato per la lunghezza delle fibre (Fig. 5). Per una prima stima, la lunghezza di una fibra può essere calcolata come il rapporto tra la sua area e il suo diametro interno massimo (Fig. 5). Ciò è possibile se si presume che la larghezza della fibra rimanga invariata per tutta la lunghezza. |

Le misure più precise della lunghezza di una fibra seguono il suo scheletro e calcolano la lunghezza della fibra allungata (Fig. 6). Per fare ciò è necessario molto tempo e non è possibile farlo per tutte le fibre rilevate. |

Ora che abbiamo percorso tutte le tappe del processo di ispezione della pulizia tecnica relative all'imaging e all'acquisizione di dati, siamo pronti per verificare i risultati ottenuti e creare i report. Tornate per "Verifica dei risultati e creazione di report", l'ultima parte della nostra serie di blog costituita da sei parti intitolata "Analisi del flusso di lavoro della pulizia tecnica".

Contenuto correlato

Analisi del flusso di lavoro della pulizia tecnica - Parte 1

Analisi del flusso di lavoro della pulizia tecnica - Parte 2

Analisi del flusso di lavoro della pulizia tecnica - Parte 3

Analisi del flusso di lavoro della pulizia tecnica - Parte 4