Calibrazione della dimensione dei pixel e impostazione dei parametri di misurazione

Nella seconda parte di questa serie in sei parti prendiamo in esame la seconda fase del flusso di lavoro della pulizia tecnica: acquisizione delle immagini e misura delle particelle. Questa fase prevede la calibrazione della dimensione dei pixel e l'impostazione dei parametri di misurazione al fine di classificare la dimensione delle particelle. Di seguito viene mostrato come l'acquisizione delle immagini e la misura delle particelle si inseriscono nel processo di ispezione della pulizia tecnica:

- Preparazione

- Ispezione

- Acquisizione delle immagini

- Rilevamento delle particelle

- Misura e classificazione della dimensione delle particelle

- Estrapolazione e normalizzazione del conteggio delle particelle

- Calcolo del livello di contaminazione

- Definizione delle norme di pulizia

- Verifica del valore massimo di approvazione

- Separazione delle particelle riflettenti e non riflettenti

- Identificazione delle fibre

- Verifica dei risultati

- Creazione di report

Acquisizione delle immagini

Dopo aver montato il filtro sul tavolino del microscopio è possibile acquisire le immagini necessarie all'ispezione della pulizia. La dimensione risultante delle particelle è sensibile alla dimensione dei pixel, perciò è importante calibrare bene quest'ultimo parametro. Quando si utilizza un obiettivo 10X, la risoluzione delle immagini rimane nel range di 1 µm.

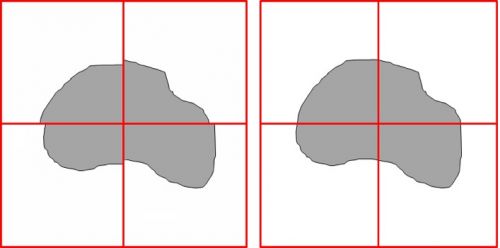

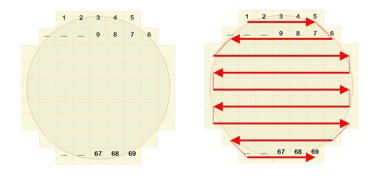

È necessario rilevare tutte le particelle sulla membrana del filtro, ma solo una volta. Questo è il motivo per cui la membrana del filtro è divisa in riquadri che condividono il campo visivo della fotocamera. Spostando la membrana è possibile registrare l'intero filtro.

Membrana di un filtro suddivisa in riquadri

Non c'è bisogno di sovrapporre due immagini vicine quando si effettua lo stitching. La precisione meccanica del tavolino motorizzato consente di posizionare la membrana del filtro in maniera esatta. Quando si utilizza un obiettivo 10X vengono acquisite circa 1700 immagini per l'intera area del filtro. Questo processo richiede meno di 10 minuti, inclusa l'acquisizione e l'analisi delle immagini.

Tutte le immagini devono essere acquisite una accanto all'altra e il movimento deve essere effettuato utilizzando le coordinate delle immagini. Durante il processo di acquisizione è necessario compensare l'eventuale rotazione tra la fotocamere (immagine) e le coordinate del tavolino.

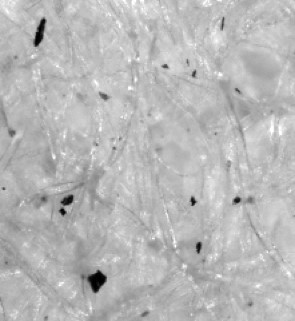

Rilevamento delle particelleIl rilevamento, o segmentazione, dell'immagine si utilizza al fine di combinare un gruppo di pixel all'interno dell'immagine. Tale area in cui i pixel sono uniti si definisce particella. Solitamente, quando si analizzano le membrane di un filtro, le particelle hanno un colore più scuro rispetto allo sfondo chiaro. L'intervallo di intensità interessante per le particelle inizia generalmente a 0 (cioè "nero") ed è necessario solo per determinare la soglia di intensità superiore per le particelle che si intende rilevare. |  Particelle scure visibili su uno sfondo chiaro |

Per analizzare una membrana di filtro completa è importante che le particelle vengano rilevate anche se si estendono oltre il campo visivo dei singoli riquadri dell'immagine. Una particella può essere divisa tra due o più immagini, ma unendo le immagini nel software di ispezione se ne ricaveranno la dimensione e la forma effettive.

Misura della dimensione delle particelle

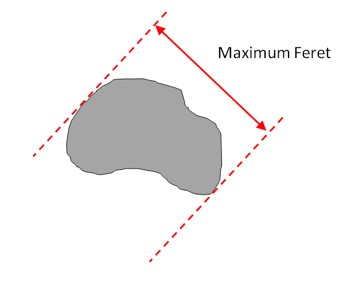

Ogni particella rilevata può essere descritta mediante diversi parametri. I parametric più importanti relativi alla dimensioni di una particella sono il diametro massimo di Feret e il diametro del cerchio equivalente. Diametro di Feret massimo: Il diametro di Feret massimo è la massima distanza tra le tangenti parallele ai lati opposti della particella. È simile alla misurazione effettuata utilizzando un calibro. |  Il valore massimo del diametro di Feret |

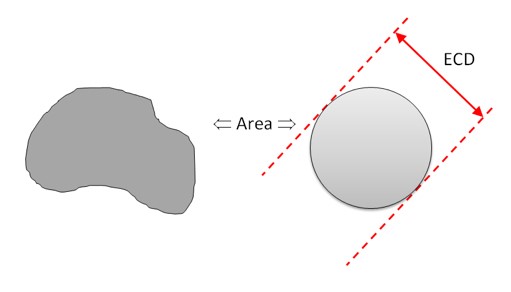

Diametro del cerchio equivalente: il diametro del cerchio equivalente (ECD) è il diametro di un cerchio la cui area è uguale a quella della particella.

Il diametro del cerchio equivalente

Entrambi i parametri misurano una lunghezza della particella. Vi sono altri parametri di una particella utilizzati per misurarne l'area, la forma e la riflettività; questi sono tutti aspetti utilizzati per identificare famiglie speciali di particelle, come le fibre e le particelle riflettenti.

Per alcuni standard di ispezione si consiglia di misurare anche lo spazio occupato dalle particelle sulla membrana del filtro. Tale spazio è la somma delle aree di tutte le particelle e dovrebbe corrispondere a un valore compreso tra 1% e 2% o, in ogni caso, inferiore al 7%.

Dopo aver misurato le particelle si può procedere con la loro classificazione, che costituisce la fase successiva del processo di ispezione della pulizia tecnica. Guarda Classifica della dimensione delle particelle ed estrapolazione e normalizzazione del conteggio delle particelle, la terza parte della nostra serie di blog intitolata "Analisi del flusso di lavoro della pulizia tecnica".

Contenuto correlato

Analisi del flusso di lavoro della pulizia tecnica - Parte 1: Preparazione

Un'introduzione all'ispezione della pulizia tecnica

Il valore di un sistema d'ispezione della pulizia pronto all'uso