Introduzione

La domanda di ferro e acciaio è costantemente in crescita a livello globale, mentre i prezzi di materia prima, energia e trasporto continua a aumentare. I classici impianti richiedono dei considerevoli investimenti di capitale e implicano dei costi energetici elevati. I forni da coke e gli impianti di sinterizzazione in un'acciaieria integrata non sono solamente costosi ma hanno anche un impatto ambientale negativo a causa delle elevate emissioni di anidride carbonica che producono.

Il DRI (direct reduced iron - ferro ridotto diretto) rappresenta un metodo di purificazione dei minerali ferrosi che richiede delle temperature inferiori, un consumo energetico minore e degli impianti di dimensioni più ridotte. Il processo DRI utilizza il gas naturale per ridurre il minerale ferroso per ottenere un prodotto di "ferro spugnoso" (sponge iron) con elevate concentrazioni di ferro (90 – 94%) simili a quelle della ghisa. Questo ferro spugnoso rappresenta un'eccellente materia prima per i forni elettrici usati in mini-mill (mini-acciaieria). Gli impianti DRI stanno suscitando molto interesse come sistemi sostenibili dal punto di vista economico e ambientale per la fornitura costante di ferro puro, specialmente con la disponibilità di shale gas a basso costo.

Perché risulta importante l'Identificazione delle fasi con l'analisi XRD?

La determinazione della composizione mineralogica dei minerali ferrosi per il processo DRI risulta fondamentale per il controllo dei costi e l'ottimizzazione delle operazioni di trattamento. L'identificazione della composizione chimica minerale delle materie prime in ingresso è vantaggiosa per gli operatori dei processi DRI per diversi motivi:

- Il costo della materia prima dipende dalla concentrazione minerale. Il controllo dei minerali in ingresso permette di definire se la materia prima possiede una bassa o un'alta concentrazione minerale.

- Conoscendo la mineralogia dei minerali gli operatori possono determinare le condizioni di trattamento ottimali in termini di temperatura e miscelazione del minerale per ottenere il miglior rendimento e controllare i costi di produzione.

- Il controllo della concentrazione in grado di assicurare una mineralogia uniforme permette agli operatori di stabilizzare le condizioni degli impianti.

La determinazione della mineralogia DRI può influenzare i costi della materia prima, i costi di trattamento e il prezzo del prodotto finito. L'analisi con diffrazione a raggi X (XRD) permette di identificare e quantificare i minerali di ferro critici come: ematite a alta concentrazione, magnetite a bassa concentrazione e goethite a bassa concentrazione. Inoltre permette di identificare minerali di ganga (come allumina, silice, gibbsite, quarzo e caolinite) che complicano le operazioni di trattamento.

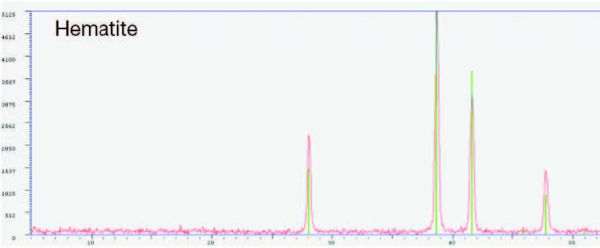

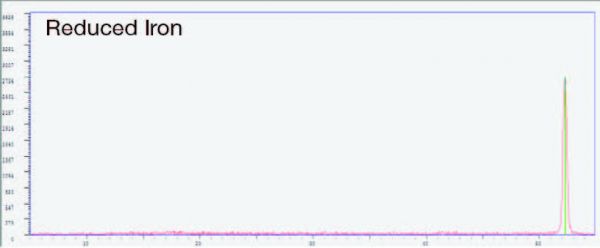

I seguenti difrattogrammi di materie priem in ingresso in un processo DRI mostrano le fasi preferite di ematite e magnetite. Per queste due fasi minerali tutti i picchi osservati si sono dimostrati coerenti con le previsioni.

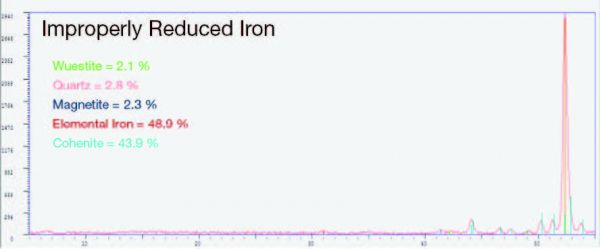

Il controllo del processo risulta inoltre importante per assicurarsi che il minerale sia stato completamente ridotto dalla sua forma ossidata al ferro elementare. Una reazione incompleta si tradurrà in una riduzione del rendimento e quindi in una perdita finanziaria. Invece lasciando il processo in esecuzione più del necessario si provocherà delle perdite finanziarie per il consumo energetico supplementare.

L'analisi XRD identifica le diverse fasi presenti. Il metodo RIR (relative intensity ratio - rapporto intensità relativa) viene usato per quantificare i risultati.

L'analisi con diffrazione a raggi X rappresenta un metodo affidabile per l'identificazione della mineralogia di un minerale e delle fasi del processo. Gli impianti DRI utilizzano attualmente i metodi a chimica umida che non assicurano questa precisione nell'identificazione delle fasi minerali. È anche possibile inviare i campioni a un laboratorio esterno per realizzare le analisi XRD, operazione che potrebbe risultare esigente in termini di costi e tempi. Olympus offre degli analizzatori XRD portatili che permettono di realizzare le analisi in loco. Una semplice preparazione dei campioni e dei rapidi tempi di analisi permettono agli operatori di analizzare campioni multipli per controllare integralmente la materia prima e il processo, in modo da poter prendere delle decisioni direttamente sul posto.

ConclusioneGli analizzatori a diffrazione a raggi X Olympus utilizzano una tecnologia brevettata per il programma Mars Rover della NASA. Permettono di effettuare delle misure veloci e in loco di materie prime DRI al fine dell'assicurazione qualità e del controllo del processo.

Vantaggi:

|  Analizzatore XRD portatile TERRA |