Questions générales sur le contrôle non destructif (CND) par ultrasons

1. Qu’est-ce que le contrôle non destructif par ultrasons ?

Le contrôle non destructif par ultrasons, aussi appelé CND par ultrasons ou simplement contrôle UT, est une méthode de caractérisation de l’épaisseur ou de la structure interne d’une pièce à l’aide d’ondes acoustiques à haute fréquence. Les fréquences, aussi nommées « pas », utilisées pour le contrôle par ultrasons sont plusieurs fois supérieures à la limite de l’audition humaine, le plus souvent entre 500 kHz et 20 MHz.

2. Comment cela fonctionne-t-il ?

Très directionnelles, les ondes acoustiques de haute fréquence traversent un milieu (par exemple, l'acier ou le plastique dont est fait une pièce) jusqu’à ce qu’elles frappent la limite avec un autre milieu (par exemple, l’air), point auquel elles retournent vers leur source. En analysant ces réflexions, il est possible de mesurer l’épaisseur d’une pièce ou de trouver des preuves de fissures ou de défauts internes masqués.

3. Quels types de matériaux peuvent être analysés ?

Dans les applications industrielles, le contrôle par ultrasons est largement utilisé sur les métaux, les plastiques, les composites et les céramiques. Les seuls matériaux techniques courants qui ne sont pas adaptés aux contrôles par ultrasons à l’aide d’équipements classiques sont le bois et les produits en papier. La technologie à ultrasons est également largement utilisée dans le secteur biomédical pour l’imagerie de diagnostic et la recherche.

4. Quels sont les avantages du contrôle non destructif par ultrasons ?

Le contrôle par ultrasons est complètement non destructif. Nul besoin de découper ou de sectionner la pièce inspectée, ou de la soumettre à des produits chimiques nocifs. L’accès à un seul côté de la pièce est suffisant, contrairement aux outils mécaniques de mesure de l’épaisseur, comme les pieds à coulisse et les micromètres. De plus, il n’existe aucun risque potentiel pour la santé associé au contrôle par ultrasons, comme c’est le cas pour la technique par radiographie, par exemple.

Si la configuration de l’inspection est correctement effectuée, les résultats obtenus sont fiables et fortement reproductibles.

5. Quelles sont les enjeux du contrôle non destructif par ultrasons ?

La détection de défauts par ultrasons doit être effectuée par un inspecteur formé capable de configurer l’analyse à partir d’étalons de référence adaptés et d’interpréter correctement les résultats. L’inspection de certaines formes complexes peut être compliquée. Les mesureurs d’épaisseur à ultrasons doivent être étalonnés en fonction du matériau à mesurer, et les applications nécessitant une plage étendue de mesures d’épaisseur ou la mesure de matériaux de grande diversité acoustique peuvent nécessiter de nombreux réglages. Les mesureurs d’épaisseur à ultrasons sont plus coûteux que les appareils de mesure mécaniques.

6. Qu’est-ce qu’une sonde à ultrasons ?

La sonde à ultrasons convertit une forme d’énergie en une autre. En l’occurrence, elle convertit l’énergie électrique en vibrations mécaniques (ondes acoustiques) et les ondes acoustiques en énergie électrique. Généralement, il s’agit de petits appareils à main offrant une gamme étendue de fréquences et dont la conception est adaptée à des besoins d’analyse précis.

7. Qu’est-ce qu’un mesureur d’épaisseur à ultrasons ?

Un mesureur d’épaisseur à ultrasons est un instrument qui génère des impulsions acoustiques dans une pièce pour mesurer précisément l’intervalle de temps jusqu’à la réception des échos. Programmé en fonction de la vitesse de propagation du son dans le matériau à inspecter, le mesureur utilise cette vitesse et l’intervalle de temps mesuré pour calculer l’épaisseur à partir de la relation simple suivante : [distance] = [vitesse] × [temps].

8. Quel est le niveau de précision de la mesure d’épaisseur par ultrasons ?

Dans des conditions optimales, les mesureurs à ultrasons du commerce peuvent atteindre un niveau de précision de ±0,001 mm (0,00004 po) et de ±0,025 mm (0,001 po) ou plus dans les matériaux industriels les plus courants. Les facteurs ayant une incidence sur la précision incluent l’uniformité de la vitesse de propagation de l’onde ultrasonore dans le matériau à inspecter, le degré de diffusion ou d’absorption du son, l’état de la surface, sans compter la précision et la minutie avec lesquelles l’instrument a été étalonné pour l’application.

9. Quelles sont les applications typiques des mesures d’épaisseur par ultrasons ?

L’une des applications les plus fréquentes de ces appareils à ultrasons est la mesure de l’épaisseur résiduelle de la paroi des tubes et des réservoirs corrodés. Les mesures peuvent être faites rapidement et facilement sans devoir accéder à l’intérieur du tube ou du réservoir ou le vider. D’autres applications importantes incluent la mesure de l’épaisseur des composants suivants : bouteilles et autres contenants en plastique moulé, pales de turbine et autres pièces de précision usinées ou moulées, tubes médicaux de faible diamètre, pneus, courroies de convoyeur en caoutchouc, coques de bateau en fibre de verre et même, lentilles de contact.

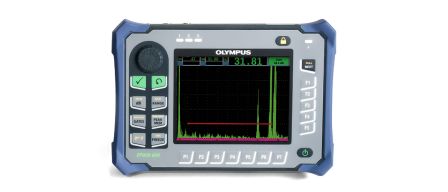

10. Qu’est-ce qu’un appareil de recherche de défauts par ultrasons ?

Lorsqu’elles traversent un matériau, les ondes acoustiques se réfléchissent de façon prévisible sur les défauts qu’elles croisent, comme les fissures et les vides. L’appareil de recherche de défauts par ultrasons génère des signaux ultrasonores qu’il traite pour créer un affichage A-scan qu’un inspecteur formé utilise pour identifier les défauts cachés dans la pièce inspectée. L’inspecteur détermine le profil de réflexion caractéristique d’une bonne pièce, puis recherche des modifications de ce profil de réflexion qui pourraient indiquer la présence de défauts.

11. Quels défauts les appareils de recherche de défauts par ultrasons peuvent-ils détecter ?

Un grand nombre de fissures, de vides, de décollements, d’inclusions et de défauts similaires ayant une incidence sur l’intégrité structurelle peuvent être détectés et mesurés à l’aide de ces appareils. La taille minimale d’un défaut détectable pour une application donnée dépend du type de matériau analysé et du type de défaut pris en compte.

12. Quelles sont les applications typiques des appareils de recherche de défauts par ultrasons ?

Les appareils de recherche de défauts par ultrasons sont largement utilisés pour les applications critiques de sécurité et de contrôle de la qualité relatives à l’inspection de nombreuses structures : soudures structurelles, poutres en acier, pipelines et réservoirs, moteurs et structures d’aéronefs, châssis d’automobile, voies ferrées, turbines de puissance et autres équipements lourds, coques de navires, pièces en fonte, et bien d’autres applications importantes encore.

13. Existe-t-il d’autres types d’appareils ?

Les systèmes d’imagerie à ultrasons sont utilisés pour produire des images extrêmement détaillées semblables à des images à rayons X, pour cartographier la structure interne d’une pièce à l’aide d’ondes acoustiques. La technologie par ultrasons multiéléments développée à l’origine pour l’imagerie médicale diagnostique est utilisée dans l’industrie pour créer des images transversales. De grands systèmes de balayage sont utilisés par l’industrie aérospatiale et les fournisseurs du secteur de la métallurgie pour détecter des défauts à la fois dans les matières premières et les pièces finies. Des émetteurs/récepteurs à ultrasons et des analyseurs de signaux sont utilisés dans de nombreuses applications de recherche sur les matériaux.