La résistance aux rayures des composants moulés par injection qui entrent dans la fabrication d’une voiture est capitale pour l’apparence de celle-ci. La microscopie confocale est un moyen rapide et extrêmement précis de quantifier l’effet des additifs améliorant la résistance aux rayures.

Chez Croda, les chercheurs ont utilisé le microscope confocal LEXT™ OLS5000 d’Olympus pour montrer l’efficacité de leurs additifs lors de tests normalisés de résistance aux rayures. L’utilisation de cet outil a permis d’améliorer considérablement la précision des résultats, la vitesse d’exécution et l’incidence de la variabilité entre opérateurs. En raison de leur polyvalence, de leur durabilité et de leur faible coût, les plastiques entrent dans la fabrication de nombreux composants de voiture. Comme les propriétés des matériaux polymériques se sont améliorées – et que l’on observe une tendance pour le choix de matériaux plus légers dans l’industrie automobile, les types de plastique utilisés se sont grandement diversifiés. Comme beaucoup de ces composants sont bien visibles dans les voitures, leur apparence est essentielle en matière d’esthétisme et de valeur. Parce qu’ils réduisent les signes d’usure apparents, les matériaux résistants aux rayures contribuent à préserver la valeur des voitures, même après une utilisation prolongée. La composition d’un matériau détermine en grande partie sa résistance aux rayures et des tests exhaustifs peuvent établir ce niveau de résistance. | CrodaCroda International PLC est un des principaux fournisseurs d’additifs servant à améliorer la résistance des plastiques aux rayures. Fabriqués à partir de matières d’origine végétale et biologique, ces additifs sont mélangés aux polymères en petites quantités (généralement jusqu’à 1 %). Après le moulage par injection, ces additifs remontent à la surface des composants formant un film mince qui atténue l’apparence des rayures. |

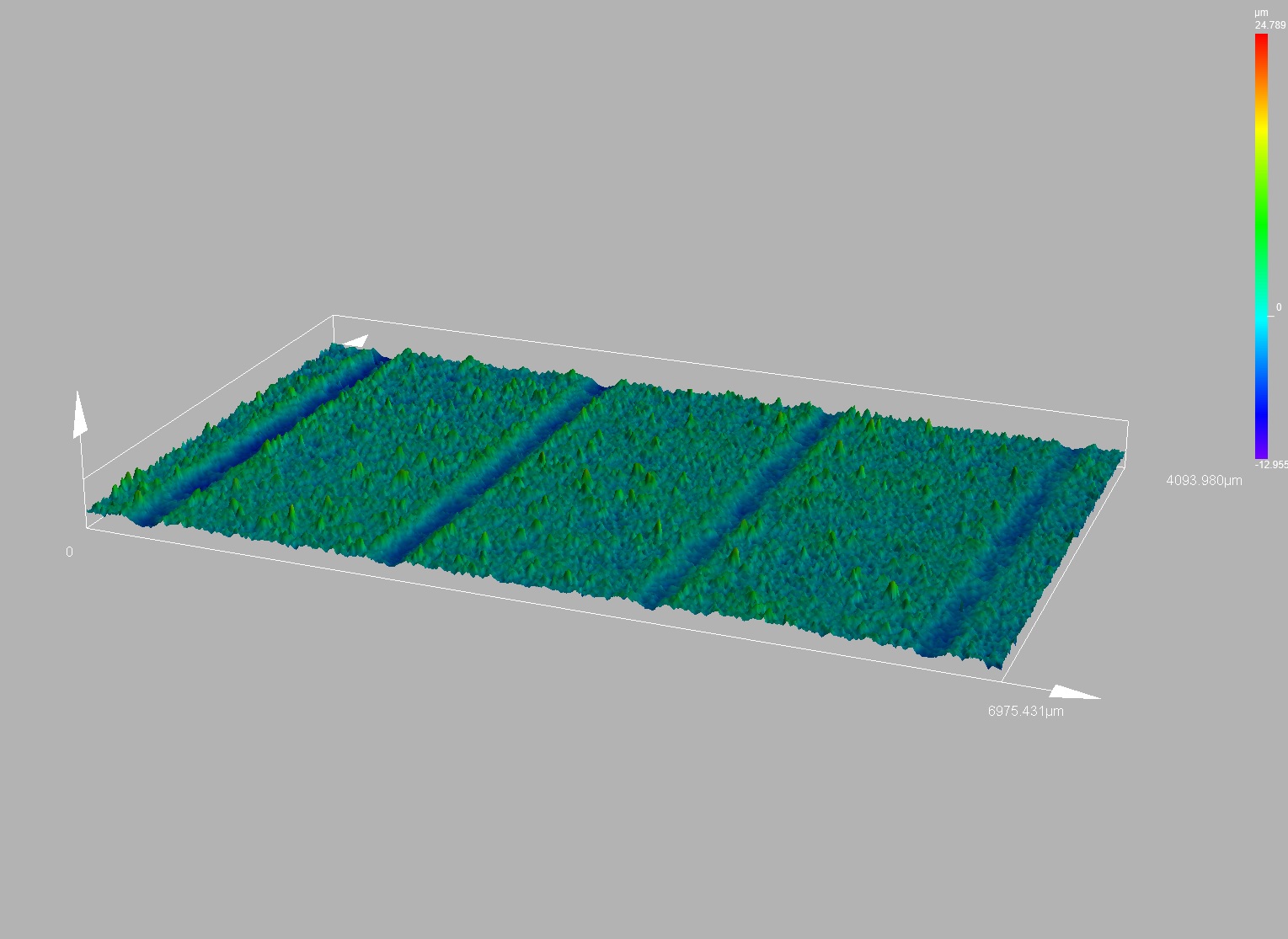

Figure 1

Visualisation des résultats d’un test de résistance rayures au moyen du logiciel LEXT

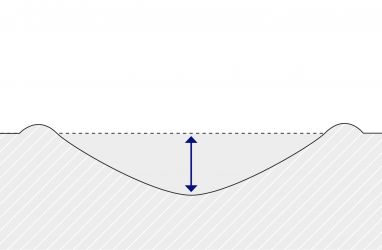

(Figure 2). Martin ajoute : « On fait une rayure sur des plaques composées de différents matériaux; deux renflements se créent de part et d’autre de la rayure, semblables aux sillons laissés par une charrue dans un champ. » Ensuite, on mesure la profondeur, la largeur et le profil des rayures gravées sur les différentes plaques pour déterminer les particularités selon leur composition. Croda avait l’habitude d’utiliser un microscope à champ large conçu pour l’analyse des matériaux pour mesurer la largeur de la rayure, et un interféromètre à lumière blanche pour en déterminer la profondeur en visualisant le profil. Toutefois, cette méthode prenait beaucoup de temps, notamment en raison de la configuration complexe de l’interféromètre et de l’interprétation ardue des résultats. En outre, l’utilisation de l’interférométrie est également associée à une forte variabilité entre opérateurs et à la création d’artéfacts provenant des profils de surface. |

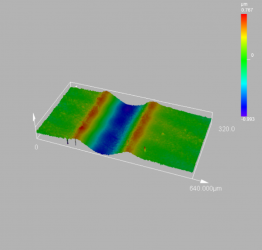

Martin explique : « Comme le système LEXT™ effectue des mesures en 3D précises, il suffirait de visionner une coupe au travers de la rayure et d’en mesurer la profondeur, ce qui est beaucoup plus facile (Figure 4). La présence de pics dans le profil de certains matériaux, notamment le polypropylène, constitue un défi majeur lorsqu’il s’agit de mesurer la profondeur et le profil des rayures par interférométrie. Ces artéfacts résultant du fait que l’interféromètre ne détecte pas la surface peuvent influencer les mesures. Martin explique : « La structure poreuse du polypropylène empêche l’interféromètre de bien détecter la surface qui apparaît comme tout à fait plate. » Lorsque les chercheurs ont utilisé le microscope LEXT pour mesurer les mêmes échantillons, ils ont obtenu une image plus lisse de la surface rayée générant une représentation précise de la rayure, ce qui a facilité la mesure (figure 4). Des mesures rapides et précisesLes améliorations étaient encore plus flagrantes concernant la rapidité de génération des images, de mesure et d’analyse. Les chercheurs de Croda ont conclu que l’utilisation du microscope LEXT OLS5000 pour effectuer les mesures de largeur et de profondeur des rayures leur permettait de faire le travail de 10 à 100 fois plus rapidement qu’avec la méthode par interférométrie. « Pour effectuer la mesure, il nous fallait configurer l’interféromètre aussi bien que possible, explique Martin, ce qui est extrêmement difficile. Ainsi, l’obtention d’une seule mesure exige environ une heure. Au moyen d’un microscope confocal, nous pourrions mesurer et traiter dix rayures en deux minutes. » | « Quand on constate la rapidité avec laquelle le microscope d’Olympus permet de travailler, il est presque fâcheux de penser au temps que j’ai perdu avec l’ancien système. » Dimitris Vgenopoulos, scientifique d’applications. L’incidence de la variabilité entre opérateurs est également un défi majeur pour l’interférométrie. Comme l’indique Martin : « Avec l’ancienne technique, les quatre personnes de notre service pouvaient obtenir un résultat différent à partir du même échantillon. » Les méthodes automatisées du microscope LEXT OLS5000 pour la mesure et l’analyse d’un échantillon réduisent le risque d’erreurs humaines en assurant un flux de travail simplifié et normalisé. |

RésuméLes additifs servant à améliorer la résistance des plastiques aux rayures préservent l’esthétique d’une voiture et lui permettent de conserver sa valeur plus longtemps. Lors des tests de résistance aux rayures, l’obtention de mesures précises permet de valider de manière fiable l’efficacité de ces additifs. Basée sur la microscopie optique et l’interférométrie, la méthode habituelle utilisée par Croda pour mesurer les rayures exigeait beaucoup de temps et produisait des artéfacts dans les profils de surface. Grâce au microscope confocal LEXT OLS5000 d’Olympus, les chercheurs de Croda ont pu augmenter la précision de leurs mesures et réduire le problème de variabilité entre opérateurs. Ils ont également réussi à effectuer les mesures de 10 à 100 fois plus rapidement qu’avec l’autre méthode, ce qui signifie que le microscope LEXT améliore non seulement la qualité des données obtenues, mais aussi l’efficacité de l’inspection. | AuteurMarkus Fabich |