Les méthodes de contrôle non destructif (CND), comme les inspections par ultrasons multiéléments (PAUT), constituent un moyen puissant de déterminer l’intégrité des composants et des structures et de déceler les défauts sans causer de dommages. Puisque ces méthodes n’endommagent pas les matériaux, ni ne les détruisent ou y exercent une contrainte, elles permettent de réaliser des économies de temps et d’argent. Pour l’inspection de l’intégrité des composants en service, la méthode PAUT peut s’avérer un outil précieux, car elle permet de détecter rapidement et efficacement les défauts de surface et de volume à l’aide d’un équipement compact.

Sur les plateformes de forage pétrolier et gazier en mer, les colonnes montantes sont les tubes conducteurs qui canalisent le flux de pétrole ou de gaz dans un mouvement ascendant jusqu’à la plateforme. Ils sont particulièrement difficiles à inspecter pour deux raisons :

- Emplacement — Les colonnes montantes sont partiellement immergées dans l’eau et traversent ce qu’on appelle la « zone d’action des vagues ». Cela signifie que ces tubes en acier sont battus par les vagues et le vent et soumis à une combinaison corrosive d’eau salée et d’oxygène. Les inspections proactives de l’intégrité doivent donc faire partie intégrante de la maintenance des colonnes montantes. L’équipement d’inspection doit également être suffisamment robuste pour cet environnement difficile et être capable de détecter les défauts causés par ces forces naturelles.

- Géométrie complexe — Pour sécuriser les colonnes montantes et améliorer leur résistance aux agressions environnementales, on les fixe au treillis de la plateforme (le cadre principal) à l’aide de supports, et le treillis lui-même comporte des nœuds et des renforts. Ces caractéristiques physiques peuvent faire obstacle aux robots et aux scanners mécaniques qui inspectent le tube de l’extérieur.

Des pistons racleurs, un type de scanner qui peut inspecter les tubes et les tuyaux de l’intérieur, sont parfois utilisés pour l’inspection des colonnes montantes. Le problème avec l’utilisation des pistons racleurs pour les inspections par ultrasons (UT) est qu’ils ont tendance à se déplacer rapidement, ce qui limite la sensibilité des capteurs et influence la probabilité de détection.

RotoTech — une société d’inspection, de réparation et de maintenance — offre une solution qui résout le problème de sensibilité des capteurs ainsi que les problèmes d’obstruction physique et d’environnement pour l’inspection des colonnes montantes. Notre technologie d’inspection par ultrasons multiéléments joue un rôle important dans cette solution.

Résoudre les défis de l’inspection des colonnes montantes

Le modèle Mark II du Roto Climber™ de RotoTech est un système robotique motorisé qui peut incorporer des composants d’inspection comme des caméras vidéo haute résolution pour effectuer des inspections visuelles, un mesureur à ultrasons pour déterminer l’épaisseur de la paroi des tubes, et un système d’inspection par ultrasons multiéléments (PAUT) pour cartographier la corrosion et détecter les fissures. Ce système PAUT se compose de deux appareils robustes et hautement performants d’Olympus : l’unité d’acquisition de données FOCUX PX et le scanner HydroFORM™ équipé d’une sonde multiélément. Le logiciel WeldSight™ est utilisé pour l’analyse des données.

Unité FOCUS PX installée sur le cadre du Roto Climber avec le couvercle (à gauche) et sans le couvercle (à droite)

L’unité FOCUS PX est installée à l’intérieur du Roto Climber, près du scanner HydroFORM, lequel est placé sur la surface du tube métallique des colonnes montantes. Pour résister aux conditions de la zone d’action des vagues, les deux appareils ont dû être adaptés à l’utilisation en mer pour qu’ils puissent être immergés. Le scanner et la sonde HydroFORM ont été testés jusqu’à 80 mètres sous l’eau, mais pourraient être utilisés à de plus grandes profondeurs encore. La sonde placée dans le scanner, soit le modèle PAUT 7.5L64-64X7, a également été adaptée à l’utilisation en mer : on y a installé des connecteurs pour applications sous-marines.

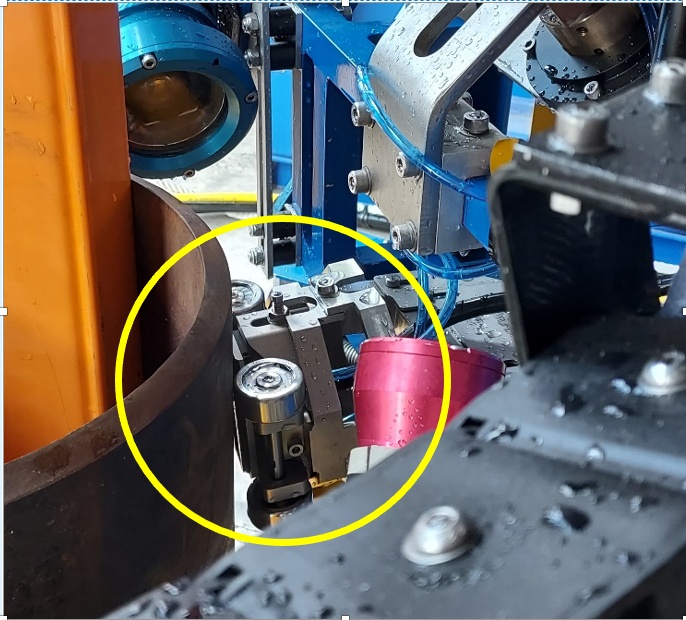

Scanner HydroFORM (encerclé) équipé d’une sonde PAUT et dont les roues sont appuyées sur un tube d’étalonnage

En cas d’obstructions physiques, le Mark II est équipé de mécanismes de serrage qui peuvent partiellement retirer le système de balayage de la colonne montante et le replacer une fois que l’obstacle ou la butée sont derrière lui.

Avantages de la technologie PAUT pour les applications maritimes

Un appareil de recherche de défauts par ultrasons multiéléments peut être utilisé pour la localisation et le dimensionnement des discontinuités comme la corrosion, les fissures, les vides, la porosité et les décollements dans divers matériaux et joints soudés. La recherche de défauts par technologie PAUT peut être appliquée à tout matériau industriel standard. La plupart des inspections se font sur de l’acier et d’autres métaux structuraux, mais les appareils à ultrasons multiéléments peuvent également être utilisés sur des plastiques, des composites et de la fibre de verre, lesquels sont couramment utilisés dans la fabrication des embarcations maritimes commerciales, que ce soit dans leurs composants ou leurs structures.

L’inspection des soudures structurelles dans les métaux est une application courante du contrôle non destructif par ultrasons dans l’industrie maritime. Parmi les types de défauts propres aux soudures, on note la fissuration, le manque de fusion, le manque de pénétration, la porosité et les inclusions de laitier. Tous ces défauts sont potentiellement détectables à l’aide de la technologie PAUT.

Une boîte à outils complète pour la surveillance de la corrosion

Comme les colonnes montantes sont constamment en contact avec l’eau de mer et continuellement battues par le vent et les vagues, les fissures et la corrosion sont les défauts qui sont ciblés lors des inspections de l’intégrité. L’unité FOCUS PX et le scanner HydroFORM se combinent pour permettre la production d’une cartographie de la corrosion haute performance à des vitesses exponentiellement plus rapides que ce qu’offrent les méthodes traditionnelles.*

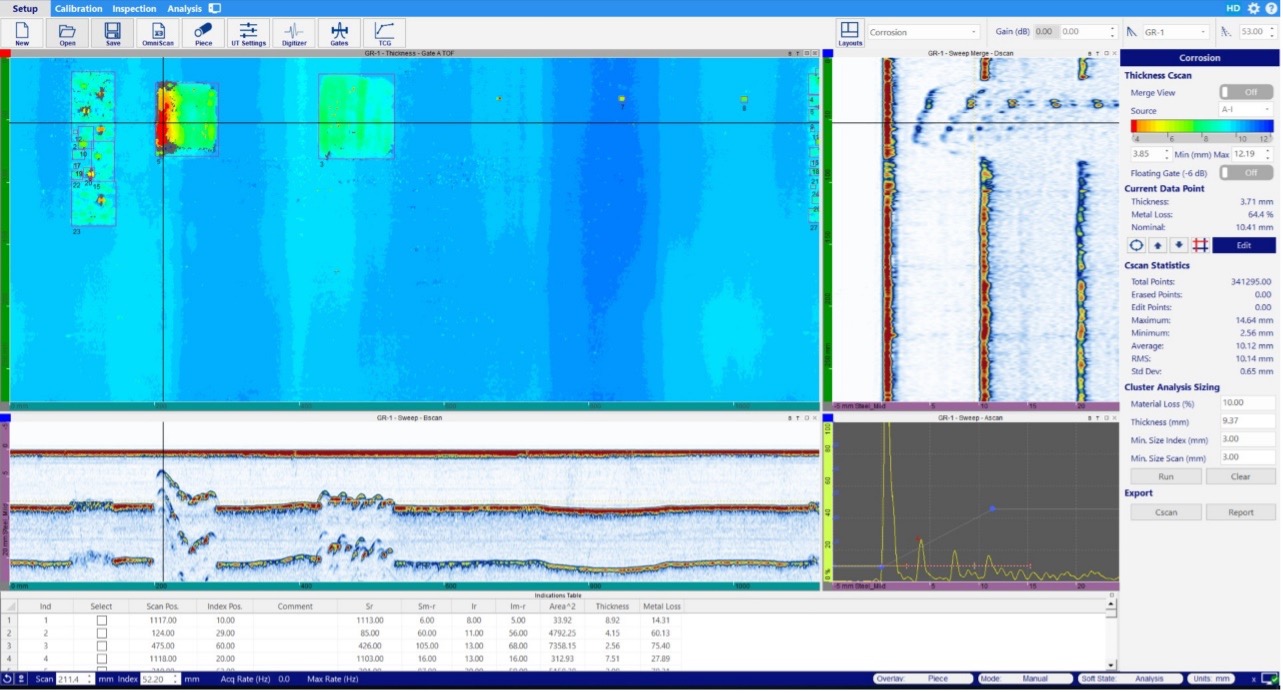

Grâce aux outils perfectionnés d’inspection de la corrosion du logiciel WeldSight, les données peuvent être analysées efficacement, soit par un opérateur en mer, soit par des inspecteurs à terre qui reçoivent les données envoyées après l’établissement d’une collaboration à distance.

La surveillance de la corrosion est facilitée par les outils automatiques

de dimensionnement des amas et d’analyse des pertes d’épaisseur.

Le gestionnaire de corrosion du logiciel WeldSight offre des fonctionnalités pratiques qui facilitent la surveillance de la corrosion, notamment les suivantes :

- C-scan d’épaisseur

- Statistiques C-scan

- Analyse et dimensionnement des amas

- Exportation dans un rapport

Les indications d’épaisseur minimale et d’amas sont automatiquement détectées par le logiciel. Le curseur se positionne sur l’épaisseur minimale détectée pour vous, et les statistiques de dimensionnement des amas sont calculées et affichées, y compris le pourcentage de perte de matière.

Ces capacités d’analyse perfectionnées du logiciel WeldSight, soutenues par les performances de détection des appareils FOCUS PX et HydroFORM, montrent pourquoi les appareils d’Olympus ont été choisis pour la solution d’inspection des colonnes montantes de RotoTech.

* Source : « Risers Dredgers », Underwater Technology Two, Society for Underwater Technology (SUT), n° 4, 2021. https://ut-2.com/issue-4-2021/

Contenu connexe

Cinq raisons pour lesquelles les professionnels tireront avantage du logiciel WeldSight