Les boulons de construction à haute résistance sont des fixations filetées largement utilisées pour les assemblages acier sur acier qu’on trouve dans des structures comme les ponts, les machines de construction et les éoliennes. Ces types de structures nécessitent des fixations capables de résister à des charges élevées et à des contraintes de traction. Le processus d’inspection de la sécurité des structures et des équipements comportant des assemblages boulonnés peut être long et fastidieux en raison du nombre important de boulons à examiner.

Utilisation massive de fixations à haute résistance

Prenons l’exemple de l’industrie éolienne. Dans le cas d’une éolienne classique, chaque pale de rotor doit être fermement fixée au moyeu, et jusqu’à 160 jeux de boulons à haute résistance sont nécessaires pour relier les trois pales. La tour éolienne est généralement composée de trois ou quatre sections, lesquelles sont reliées entre elles et ancrées à la base à la plateforme de mise à la terre au moyen de 400 à 500 jeux de boulons à haute résistance. Au total, il faut environ 600 jeux de boulons à haute résistance pour la construction de l’éolienne.

Garantir la qualité et la sécurité des structures grâce à l’inspection des boulons

Compte tenu du grand nombre de boulons utilisés dans la construction d’une éolienne, leur état peut avoir une incidence directe sur la qualité et la sécurité de l’éolienne. L’environnement difficile dans lequel fonctionnent les éoliennes exerce différents types de contraintes sur les boulons. Au fur et à mesure que les boulons vieillissent et s’usent, leurs connexions ont tendance à se desserrer et des fissures peuvent se développer. Lorsqu’ils deviennent suffisamment importants, ces défauts présentent des risques sérieux pour le fonctionnement sûr de l’éolienne. Une inspection de maintenance régulière, y compris une évaluation de la fatigue des boulons, est nécessaire pour détecter les fissures à un stade précoce, afin que les boulons défectueux soient réparés et remplacés avant qu’ils ne causent des dommages critiques.

Inspection de boulons à haute résistance à l’aide de l’appareil de recherche de défauts OmniScan™ X3

En tirant profit des capacités avancées de la technologie multiélément (PA) et de la méthode de focalisation en tout point (TFM) qu’offre l’OmniScan X3, les inspecteurs peuvent effectuer des évaluations efficaces et approfondies pour valider l’intégrité des boulons de construction. Ces techniques de pointe utilisant les ultrasons fournissent rapidement des résultats fiables et reproductibles, ce qui permet de réduire le temps nécessaire à l’inspection des nombreux boulons d’une structure.

Détection des fissures et des défauts volumétriques dans les boulons à l’aide de la technologie multiélément

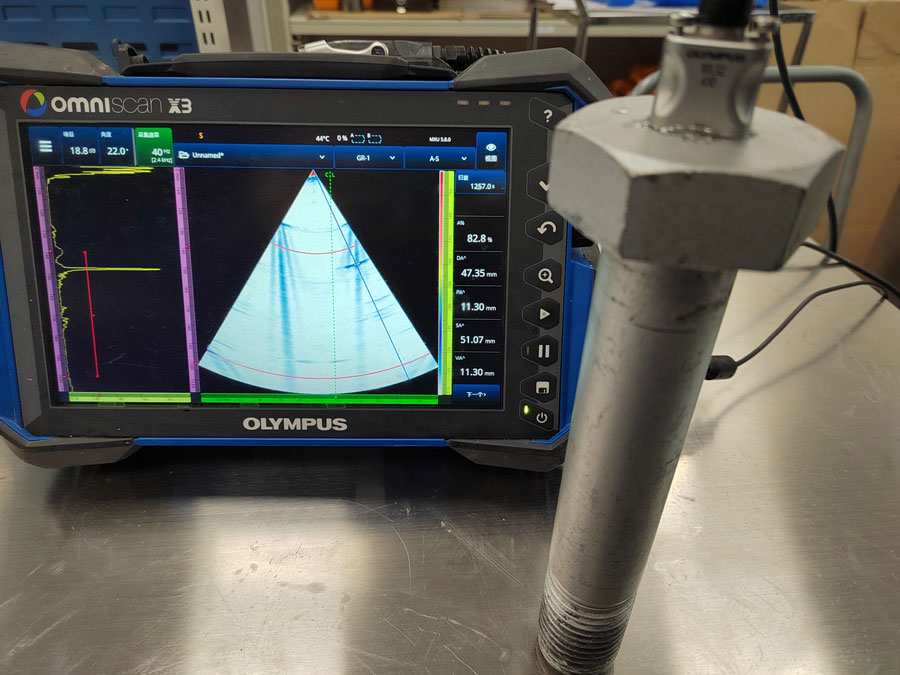

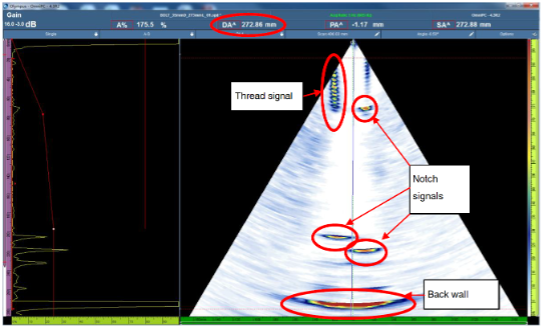

La détection de fissures et d’autres défauts critiques dans le volume des boulons est effectuée à l’aide d’une sonde multiélément et de l’appareil de recherche de défauts OmniScan X3 d’Olympus. Bien que l’image ci-dessous ait été générée dans nos laboratoires lors de l’inspection d’un étalon de référence, l’OmniScan X3 est un appareil ultraportable et peut donc être transporté facilement sur le terrain pour la réalisation d’inspections de maintenance en service.

Cette image montre clairement les encoches dans le boulon ainsi que leur profondeur.

Nous avons récemment testé une sonde annulaire multiélément personnalisée conçue spécialement pour l’inspection des boulons. Il est important de trouver la bonne sonde pour cette application afin d’obtenir une bonne probabilité de détection et des résultats fiables. Téléchargez ce document infographique pratique pour vous aider dans votre choix de sonde.

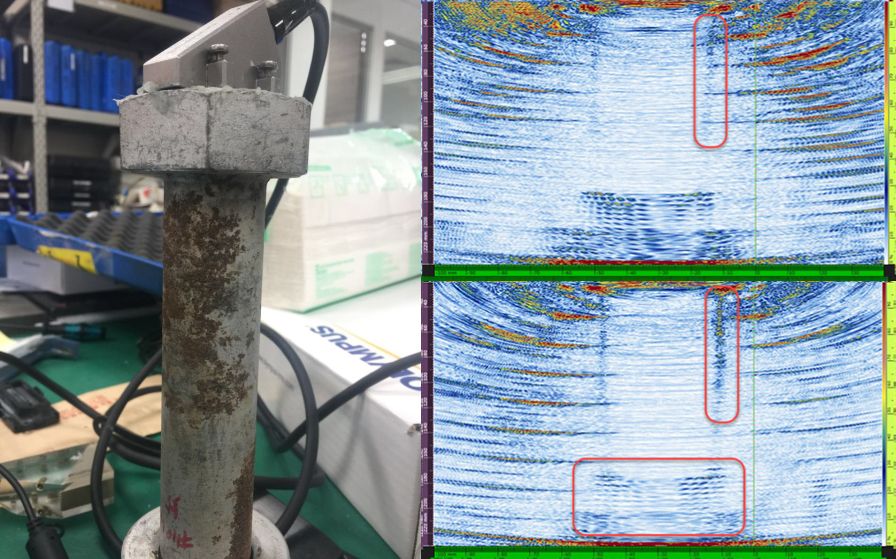

Surveillance de la gravité de la corrosion de surface dans les boulons à l’aide de la technologie TFM

L’utilisation de la novatrice méthode de focalisation en tout point (TFM) de l’appareil de recherche de défauts OmniScan X3 permet aux inspecteurs de surveiller facilement la corrosion à la surface du boulon. Vous pouvez voir ici sur l’écran une de nos sondes couplée à la surface de la tête du boulon et l’imagerie TFM qui en résulte.

Si l’on compare les images TFM du haut et du bas, on peut voir clairement le niveau de gravité de l’amas de corrosion. Dans l’image du haut, le signal de surface normal est entouré en rouge. L’image TFM du bas montre la corrosion (entourée en rouge dans le haut) et le filetage (entouré en rouge dans le bas).

Caractéristiques avantageuses de l’appareil de recherche de défauts OmniScan X3 pour l’inspection des boulons

- Fonction TFM novatrice

- Traitement en temps réel de l’enveloppe TFM améliorant la clarté de l’image

- Résolution de grille allant jusqu’à 1024 × 1024 et offrant ainsi des images plus nettes pour faciliter le repérage des défauts dans un amas de corrosion

- Outil de cartographie de l’influence acoustique AIM simulant la couverture du mode d’acquisition TFM et la sensibilité du réflecteur en fonction des paramètres définis par l’utilisateur

- Possibilité de générer et d’afficher simultanément jusqu’à 4 images en mode TFM en utilisant différents angles de propagation, ce qui facilite le dimensionnement et la caractérisation des défauts, y compris la détermination de leur profondeur

- Technologie multiélément améliorant l’efficacité

- Fréquence de répétition des impulsions maximale de 20 kHz permettant un balayage rapide (jusqu’à 3 fois plus rapide qu’avec notre modèle précédent)

- Étendue d’amplitude élevée de 800 % réduisant la nécessité d’un second balayage

- Compatibilité avec toutes les sondes et tous les scanners à ultrasons multiéléments existants d’Olympus

- Prise en charge intégrée des sondes Dual Linear Array™ (DLA) et Dual Matrix Array™, ce qui accélère le processus de création de configurations

- Fonctionnement fiable et convivial

- Indice de protection IP65 indiquant la résistance à la pluie et à la poussière

- Navigation simplifiée dans les menus de paramètres et les différentes étapes du plan d’inspection

- Cinq heures d’autonomie et batteries remplaçables à chaud

- Connectivité réseau sans fil

Pour obtenir plus de renseignements et de conseils sur les applications d’inspection des boulons et sur les produits de CND d’Olympus, n’hésitez pas à nous contacter pour discuter de vos besoins avec l’un de nos experts.

Contenu connexe

Des solutions pour combler les lacunes en matière de sécurité des ponts

Cinq pièges à éviter lors de votre prochaine inspection TFM

Contactez-nous