Les métaux plaqués sont de plus en plus utilisés dans un large éventail d’industries, notamment dans les secteurs de la production de pétrole et de gaz, des centrales électriques, des produits chimiques et même de la fabrication de navires. On les utilise principalement pour augmenter le rapport coût-efficacité des structures métalliques tout en préservant ou en augmentant la sécurité et la durabilité de celles-ci.

Métaux plaqués

Deux ou plusieurs métaux peuvent être utilisés en couches et sont généralement complémentaires. Par exemple, une couche de métal peut offrir une résistance à la corrosion, tandis que l’autre maintient la résistance structurelle requise. Ce type de combinaison de métaux plaqués est courant dans l’industrie pétrolière extracôtière. Dans ce cas, des couches minces d’alliages Inconel® ou d’alliages super duplex peuvent être employées conjointement avec de l’acier non allié ou des alliages d’acier inoxydable. Dans d’autres cas, l’utilisation de couches d’acier inoxydable sur des structures en acier non allié permet d’augmenter la résistance à la corrosion tout en maintenant les coûts à des niveaux raisonnables.

Voici quelques combinaisons de métaux possibles : titane/acier non allié, titane/acier inoxydable, bronze d’aluminium/acier non allié, acier inoxydable/acier non allié, alliages de nickel/acier non allié, alliages duplex ou super duplex/acier non allié, et aluminium/acier non allié. Parmi les structures pouvant tirer profit d’un placage de métal, on peut citer les plaques tubulaires, les cuves de réacteur, les échangeurs thermiques et les condenseurs.

Procédé de soudage

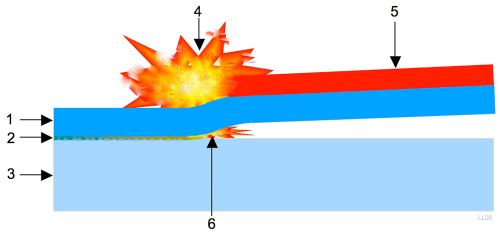

L’une des méthodes utilisées pour joindre deux métaux s’appelle le « soudage par explosion » (procédé EXW) ou « placage par explosion ». Le soudage par explosion est un procédé de traitement à l’état solide qui utilise une énergie explosive contrôlée pour lier deux couches de métal. On commence le processus avec l’utilisation de deux tôles ou feuilles de métal. Une feuille est généralement constituée d’un métal « ordinaire », comme de l’acier non allié, et l’autre est faite d’un métal « de haute qualité », comme un alliage super duplex. On nettoie les deux feuilles pour éliminer leurs couches d’oxyde, puis on les aligne l’une au-dessus de l’autre à l’aide de séparateurs en plastique. Un cadre contenant de la poudre explosive et un détonateur est ensuite placé sur les feuilles. Lorsque l’explosion est déclenchée, elle crée une forte onde de pression entre les deux feuilles de métal, laquelle expulse toute couche d’oxyde restante et permet aux métaux de se lier atomiquement (figure 1).

Ce procédé peut être effectué à l’air libre ou dans un dôme sous vide.

Contrôle de la qualité

Le procédé de soudage par explosion a des répercussions sur la qualité et l’uniformité de la liaison métallique. Des défauts de fabrication peuvent se former, comme des microfissures et des zones décollées.

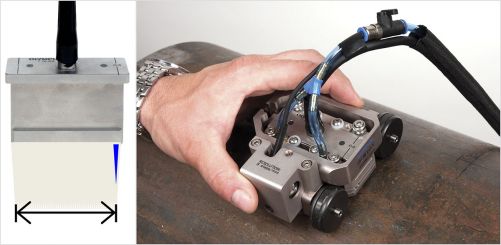

Bien qu’on utilise souvent des méthodes de contrôle destructif pour déceler les microfissures, les défauts de décollement peuvent aussi être détectés efficacement au moyen de méthodes de contrôle non destructif par ultrasons. L’inspection par ultrasons multiéléments avec une sonde à 64 ou 128 éléments est efficace, en particulier si la sonde est installée sur un scanner motorisé.

|

| Figure 2. Scanner motorisé MapROVER™ d’Olympus |

Utilisation de la technologie multiélément pour l’inspection de tôles plaquées

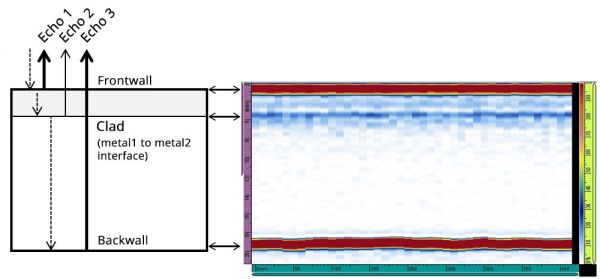

Dans cet exemple, un appareil de recherche de défauts par ultrasons multiéléments OmniScan® a été utilisé avec une sonde de 7,5 MHz à 64 éléments couplée à un scanner motorisé. Pour cette application, il était nécessaire que l’appareil ait la sensibilité nécessaire pour détecter des zones présentant un décollement de 5 mm. La sonde et le métal ont été couplés au moyen du concept de colonne d’eau, qui élimine le besoin d’utiliser un sabot (solution HydroFORM®). L’assemblage a ensuite été installé sur un support et intégré au bras du scanner.

|

| Figure 3. Sonde HydroFORM avec illustration des faisceaux sonores (a), boîte d’eau et support (b) |

L’utilisation d’une colonne d’eau présente deux avantages : un bon couplage pendant le balayage à haute vitesse et une excellente résolution à faible profondeur (environ 1,5 mm). Dans cet exemple, puisque la couche de placage avait une épaisseur de seulement 5 mm, il était particulièrement important d’avoir une bonne résolution à faible profondeur. La figure 4 (ci-dessous) illustre la propagation du son dans la partie plaquée et les échos générés par les interfaces eau-métal, métal-métal et métal-air visualisés sur un S-scan à 0 degré.

|

| Figure 4. Propagation du son (à gauche) et échos générés par les interfaces sur un S-scan à 0 degré (à droite). La taille du scan a été modifiée par rapport à l’original. |

|

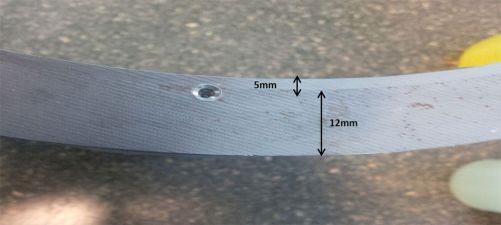

| Figure 5. Exemple d’un métal plaqué |

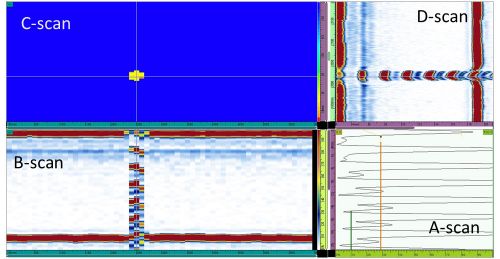

Dans le cadre du processus de balayage, on utilise un scanner motorisé doté d’une tige d’indexation d’une longueur de 600 mm solidement fixée au métal au moyen de quatre roues magnétiques. Si une résolution inférieure est requise – comme lorsqu’on souhaite inspecter un décollement de 5 mm –, le taux d’acquisition des données peut atteindre 1016 mm/s. Avec le scanner MapROVER, la sonde peut se déplacer le long de la tige d’indexation à une vitesse de 900 mm/s et détecter quand même clairement les décollements d’une largeur de 5 mm. Les différentes vues disponibles sur l’appareil de recherche de défauts OmniScan facilitent la détection des indications. Alors qu’un C-scan à code d’épaisseur permet de localiser clairement les indications sur la plaque inspectée, le B-scan et le D-scan peuvent aider l’inspecteur à confirmer la nature du défaut, par exemple si un décollement se situe à la jonction de deux métaux ou à l’intérieur de l’une des deux couches. Par exemple, sur la figure 6, une indication est clairement visible à la jonction des deux métaux. Les utilisateurs peuvent même configurer le système pour qu’une alarme se déclenche si une indication est détectée pendant le balayage. Dans cet exemple, l’inspection a été effectuée sur une surface de 600 mm × 4000 mm en moins d’une minute.

Lorsque le balayage est terminé, il est facile de générer des rapports directement sur l’appareil ou sur un PC au moyen du logiciel OmniPC™.

|

| Figure 6. Données liées à une tôle plaquée et acquises au moyen d’un appareil de recherche de défauts. Remarquez l’indication à l’interface métal-métal. |

Conclusion

Les méthodes de soudage par explosion prennent de plus en plus d’importance dans des industries comme celle du pétrole et du gaz. Dans le processus de fabrication, il est nécessaire d’utiliser une méthode rapide et fiable pour tester la qualité de la liaison entre les deux couches de métal. Le contrôle par ultrasons multiéléments est une solution d’inspection idéale en raison de sa rapidité et de la qualité des données. Lorsque la technologie multiélément est combinée à un scanner motorisé, les utilisateurs peuvent obtenir une vitesse d’inspection encore plus grande. Dans l’exemple présenté plus haut, les principaux avantages énoncés sont les suivants :

- Rapidité : une surface de 600 mm × 4000 mm a été inspectée en moins d’une minute

- Couverture complète avec la résolution souhaitée (dépend de la taille de défaut minimale acceptable)

- Probabilités de détection accrue grâce à l’affichage d’images faciles à interpréter

- Données fournies dans un format numérique

- Génération de rapports rapide

« OmniScan » et « HydroFORM » sont des marques déposées, et « OmniPC » et « MapROVER » sont des marques de commerce d’Olympus Corporation.

« Inconel » est une marque déposée de Special Metals Corporation.

.jpg?rev=CB3C)