Séparation des particules métalliques et non métalliques et identification des particules non contaminantes

Dans le cinquième volet de cette série de six articles, nous examinerons comment distinguer les particules réfléchissantes (considérées comme métalliques) des particules non réfléchissantes (considérées comme non métalliques) et comment identifier les fibres (particules non contaminantes). Voici comment la séparation des particules métalliques et non métalliques et l’identification des fibres s’intègrent dans le processus global de contrôle de la propreté des composants :

- Préparation

- Extraction

- Filtration

- Séchage et pesée

- Inspection

- Acquisition d’images

- Détection des particules

- Mesure granulométrique et classification des particules

- Extrapolation et normalisation du nombre de particules

- Détermination du niveau de contamination

- Définition du code de propreté

- Vérification par rapport au maximum autorisé

- Séparation des particules métalliques et non métalliques

- Identification des fibres

- Examen des résultats

- Production de rapports

Séparation des particules métalliques et non métalliques

Les particules métalliques sont beaucoup plus dures et susceptibles d’entraîner des dommages bien plus importants que les particules non métalliques.

Les particules métalliques et non métalliques se distinguent par la façon dont elles reflètent la lumière incidente. La lumière incidente entrant en contact avec la membrane filtrante et les particules non métalliques se disperse uniquement par diffusion. Quelle que soit la lumière incidente, la lumière « réfléchie » n’est pas polarisée. En effet, même si la lumière incidente est polarisée, il n’y a aucun effet lors de l’analyse de la polarisation à l’aide de la caméra. La membrane filtrante est toujours plus lumineuse que les particules qui s’y trouvent.

Lorsque la lumière incidente frappe une particule métallique, nous pouvons observer une véritable réflexion. (Cette réflexion de lumière sur une surface métallique ne modifie pas la polarisation de la lumière.) Cette différence est utilisée dans la méthode classique de contrôle de la propreté. La polarisation de la lumière réfléchie peut être analysée par la caméra – les particules métalliques deviennent très brillantes lorsque le polariseur et l’analyseur sont réglés en parallèle.

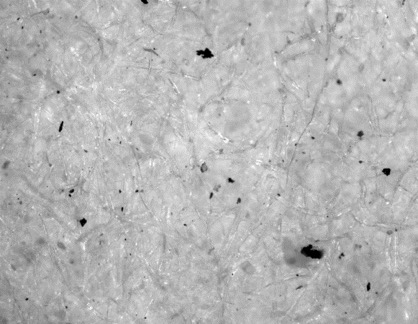

La méthode classique pour détecter des particules métalliques nécessite donc deux images (figure 1). La première image détecte toutes les particules et la seconde met en évidence les particules métalliques. L'analyseur doit être pivoté à 90° entre les deux acquisitions d’images. Cette action est longue et nécessite des réglages spéciaux et l’alignement des deux images.

|  |

Figure 1 : À gauche : membrane filtrante sur laquelle toutes les particules détectées apparaissent comme des images sombres. À droite : membrane filtrante sur laquelle les particules métalliques apparaissent comme des images claires.

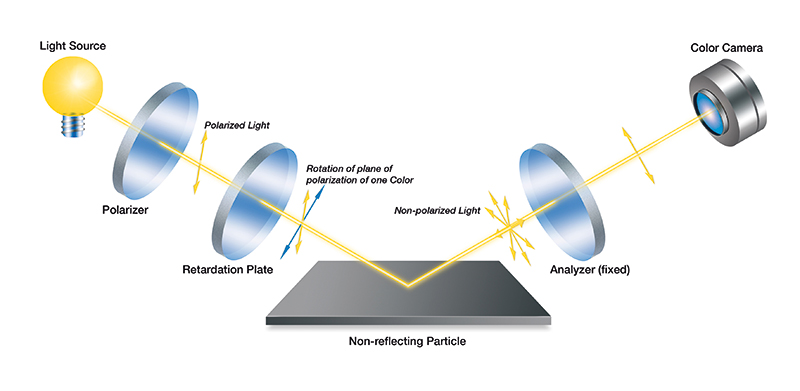

Nouveau processus à une seule image

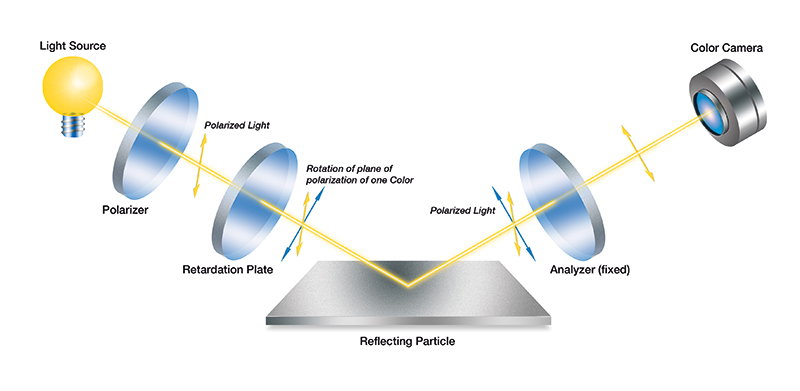

Notre système de contrôle de la propreté des composants CIX offre une nouvelle méthode qui recueille toutes les informations nécessaires en une seule prise. Lorsqu’on utilise cette méthode brevetée, le faisceau de lumière incidente est polarisé. La polarisation d’une bande du spectre de lumière est modifiée à l’aide d’une lame à retard. Par conséquent, la polarisation de la lumière incidente est différente pour les différentes couleurs.

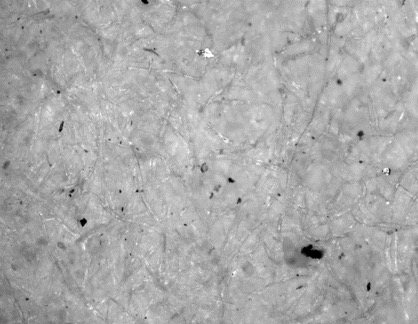

La réflexion diffuse des particules non métalliques sur la membrane filtrante est identique à celle observée avec la configuration classique (figure 2). La lumière réfléchie n’est pas polarisée, quelle que soit la plage de couleurs, et n’a pas besoin d’être analysée. La membrane filtrante est plus lumineuse que les particules sombres qui s’y trouvent.

Figure 2 : Réflexion diffuse des particules non métalliques avec le système de contrôle de la propreté des composants Olympus CIX

La réflexion réelle des particules métalliques suit également le principe classique et conserve la polarisation de la lumière (figure 3). La polarisation de chaque couleur étant connue, il est possible de détecter les particules métalliques directement sur l’image en couleur – les particules métalliques deviennent brillantes pour une couleur en particulier uniquement.

Figure 3 : Réflexion réelle des particules métalliques obtenue avec le système de contrôle de la propreté des composants Olympus CIX

Grâce au système CIX, une seule image en couleur est requise pour séparer les particules réfléchissantes (métalliques) et non réfléchissantes (non métalliques). Une deuxième acquisition d’image après rotation de l’analyseur n’est pas nécessaire. Cette méthode unique offre un gain de temps considérable et accroît la robustesse du système, car elle ne nécessite ni mouvement ni rotation des pièces mécaniques.

Identification des fibres

Les particules sont les impuretés recueillies par le lavage de la surface de l’échantillon. Cependant, l’origine des fibres est souvent différente, comme les vêtements de travail, les chiffons ou la poussière du laboratoire. Les fibres de tissu ne sont généralement pas critiques pour la fonction du composant technique, elles doivent donc être identifiées et comptées séparément lors de l’évaluation d’un examen de propreté.

Une fibre se caractérise par sa forme allongée (figure 4). Le rapport de forme – longueur sur largeur – est appelé la fibrosité et doit être compris entre 10:1 et 20:1 (selon la norme utilisée). Cela signifie que les fibres doivent présenter une longueur significative (par rapport à d’autres mesures de fibres, comme dans la recherche d’amiante où les fibres individuelles sont droites comme une aiguille, mais où la fibrosité ne doit être que de 3:1). |

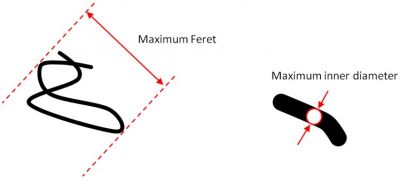

Il est possible que les fibres sur une membrane filtrante ne soient pas droites, mais pliées. Pour cette raison, le diamètre maximal de Féret n’est pas adapté pour mesurer la longueur des fibres (figure 5). Comme première estimation, la longueur d’une fibre peut être calculée comme le rapport de sa surface et de son diamètre intérieur maximum (figure 5). Cela est possible si on suppose que la largeur de la fibre est constante sur toute sa longueur. |

Des mesures plus précises de la longueur d’une fibre suivent le squelette de la fibre et calculent la longueur de la fibre étirée (figure 6). La prise de ces mesures prend beaucoup de temps et ne peut pas être faite pour toutes les fibres détectées. |

Maintenant que nous avons parcouru toutes les étapes du processus de contrôle de la propreté des composants liées à l’imagerie et à la collecte de données, nous sommes prêts à examiner nos résultats et à créer des rapports de données. Consultez l’article Examen des résultats et production de rapports, le dernier de notre série Démystification du processus de contrôle de la propreté des composants.

Contenu connexe

Démystification du processus de contrôle de la propreté des composants – Partie 1

Démystification du processus de contrôle de la propreté des composants – Partie 2

Démystification du processus de contrôle de la propreté des composants – Partie 3

Démystification du processus de contrôle de la propreté des composants – Partie 4