Classes granulométriques (différentielles et cumulatives) et compte de particules

Dans cette troisième partie de cette série de six articles, nous examinons la classification granulométrique ainsi que l’extrapolation et la normalisation du nombre de particules. Voici où la classification, l’extrapolation et la normalisation s’intègrent dans le processus global de contrôle de la propreté des composants :

- Préparation

- Extraction

- Filtration

- Séchage et pesée

- Inspection

- Acquisition d’images

- Détection des particules

- Mesure granulométrique et classification des particules

- Extrapolation et normalisation du nombre de particules

- Détermination du niveau de contamination

- Définition du code de propreté

- Vérification par rapport au maximum autorisé

- Séparation des particules métalliques et non métalliques

- Identification des fibres

- Examen des résultats

- Production de rapports

Classification granulométrique

Le résultat de la détection de particules que nous avons abordé dans la partie 2 de cette série est une feuille où figurent les résultats de chaque particule détectée. La taille (généralement le diamètre maximal de Féret) de chaque particule est indiquée. Toutes les particules sont regroupées dans différentes classes de taille. Cela rend le rapport subséquent beaucoup plus court et permet une meilleure comparaison des mesures.

Vous pouvez définir les classes de taille. Les paramètres de classification et la répartition des classes sont définis dans diverses normes internationales. Il existe deux grands groupes de classes de taille :

Classes différentielles : Les classes de taille sont définies par une granulométrie minimale et maximale. Chaque particule ne peut appartenir qu’à une seule classe.

Classes cumulatives : Les classes de taille sont définies par une granulométrie minimale. Par conséquent, certaines particules peuvent appartenir à plusieurs classes.

Classification granulométrique

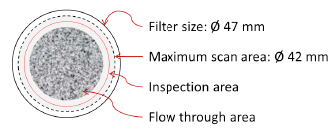

On analyse une zone définie sur le filtre afin d’y détecter la présence de particules. Les différentes zones du filtre (figure 1) sont définies ci-dessous.

Figure 1 : Zones du filtre utilisées pour l’extrapolation du nombre de particules

Dimension du filtre : Un filtre de dimension standard a un diamètre de 47 mm, soit une surface totale de filtre de 1735 mm2.

Zone d’écoulement : Le filtre n’est pas complètement recouvert de particules. Les particules ne peuvent se trouver que dans la zone où la solution de lavage et de rinçage a traversé le filtre pendant le processus de filtration. Cette zone d’écoulement peut être définie par l’opérateur et doit être une zone circulaire centrale d’un diamètre inférieur à 42 mm.

Zone de balayage maximale : Le diamètre de la zone de balayage maximale est de 42 mm, soit une surface de balayage maximale totale de 1385 mm2.

Zone d’inspection : La zone de balayage réelle peut être définie par l’utilisateur. En règle générale, la zone de balayage maximale possible est utilisée, mais la zone d’inspection peut également être plus petite. Une zone d’inspection plus petite diminue le nombre d’images à acquérir et accélère ainsi le temps nécessaire pour inspecter le filtre.

Toutes les particules sont détectées lorsque la zone d’écoulement est complètement comprise à l'intérieur de la zone d’inspection. Si la zone d’inspection est plus petite que la zone d’écoulement, le système doit extrapoler le nombre de particules détectées. La zone d’écoulement doit être définie dans le logiciel d’inspection et sera utilisée pour la normalisation du nombre de particules.

Normalisation du nombre de particules

Le nombre absolu ou extrapolé de particules doit être normalisé par rapport à une valeur de référence.

De plus, le nombre mesuré de particules est normalisé par rapport à une valeur de comparaison, selon la norme utilisée et le filtre testé. Cela permet de comparer plusieurs mesures, même si les échantillons examinés ne sont pas de la même taille.

En fonction de la méthode, une valeur différente est utilisée pour la normalisation :

Surface lavée : La normalisation par rapport à la surface lavée est utilisée lorsque les particules détectées ont été lavées à partir d’une surface d’échantillon. Le nombre de particules détecté est normalisé pour une surface de 1000 cm2.

Volume lavé : La normalisation par rapport à un volume d’échantillon lavé est utilisée lorsque les particules détectées ont été lavées à partir d’un échantillon structuré plus grand. Le nombre de particules détecté est normalisé pour un volume de 100 cm3.

Nombre de pièces lavées : La normalisation par rapport au nombre d’échantillons lavés est utilisée lorsque les particules détectées ont été lavées à partir d’un nombre déterminé d’échantillons similaires. Le nombre de particules détecté est normalisé pour une seule pièce (échantillon).

Liquide filtré : Si le liquide filtré lui-même est analysé et que les particules détectées ne sont pas obtenues par lavage d’un échantillon, une normalisation est effectuée par rapport à la quantité de liquide filtré. Le nombre de particules détectées est normalisé pour un volume de liquide filtré de 1 ml ou 100 ml.

Remarque : L’unité « cm3 » est utilisée pour le volume lavé et l’unité « ml » est utilisée pour le liquide filtré. Ces différentes unités sont utilisées pour éviter toute confusion entre les valeurs du volume d’échantillon lavé et du liquide filtré.

Après la classification granulométrique ainsi que l’extrapolation et la normalisation du nombre de particules, le niveau de contamination est déterminé pour chaque classe granulométrique. Revenez consulter l’article Détermination du niveau de contamination, qui est la quatrième partie de notre série Démystification du processus de contrôle de la propreté des composants.

Contenu connexe

Démystification du processus de contrôle de la propreté des composants – Partie 1 : Préparation

L’intérêt d’un système clés en main de contrôle de la propreté