Étalonnage des tailles de pixel et réglage des paramètres de mesure

Dans ce deuxième article de cette série en six parties, nous étudierons la deuxième étape du processus de contrôle de la propreté des composants : l’acquisition des images et la mesure des particules. Cette étape comprend l’étalonnage des tailles de pixel et le réglage des paramètres de mesure en vue de la classification granulométrique des particules. Voici comment l’acquisition d’image et la mesure des particules s’inscrivent dans le processus global de contrôle de la propreté des composants :

- Préparation

- Inspection

- Acquisition d’images

- Détection des particules

- Mesure granulométrique et classification des particules

- Extrapolation et normalisation du nombre de particules

- Détermination du niveau de contamination

- Définition du code de propreté

- Vérification par rapport au maximum autorisé

- Séparation des particules métalliques et non métalliques

- Identification des fibres

- Examen des résultats

- Production de rapports

Acquisition d’images

Une fois le filtre monté sur la platine du microscope, vous pouvez acquérir les images nécessaires pour le contrôle de la propreté des composants. Il est essentiel que la taille des pixels soit correctement étalonnée, car ce paramètre a un effet important sur les mesures granulométriques obtenues. La résolution d’image est de l’ordre de 1 µm lors de l’utilisation d’un objectif 10X.

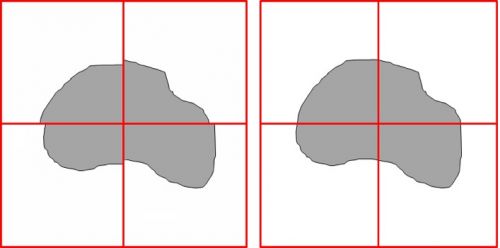

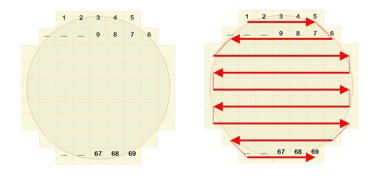

Toutes les particules présentes sur la membrane du filtre doivent être détectées, mais seulement une fois. C’est la raison pour laquelle la membrane est divisée en segments correspondant au champ de vision de la caméra. La membrane est déplacée afin que tous les segments du filtre soient couverts.

Membrane de filtre divisée en segments

Pour l’assemblage de l’image d’ensemble, il n’est pas nécessaire que les images adjacentes se chevauchent. La précision mécanique de la platine motorisée permet un positionnement exact de la membrane du filtre. Environ 1700 images individuelles sont acquises pour l’ensemble de la surface du filtre lorsqu’un objectif 10X est utilisé. Ce processus qui comprend l’acquisition et l’analyse des images, prend moins de 10 minutes.

Toutes les images doivent être acquises côte à côte et la platine doit se déplacer selon les coordonnées de l’image. Toute rotation éventuelle entre les coordonnées de la caméra (image) et de la platine doit être compensée pendant ce processus d’acquisition.

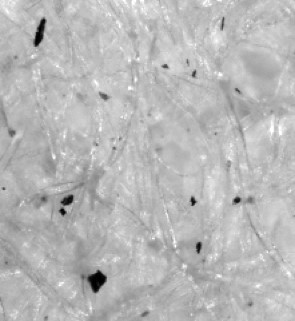

Détection des particulesLa détection ou la segmentation de l’image est utilisée pour associer un ensemble de pixels dans l’image. Cette zone de pixels associés est appelée une particule. Lors de l’examen de membranes de filtre, les particules apparaissent généralement en foncé sur un fond clair. La plage d’intensité intéressante pour les particules commence généralement à 0 (c’est-à-dire, « noir ») et n’est nécessaire que pour déterminer le seuil d’intensité supérieur pour les particules détectées. |  Particules foncées visibles sur un fond clair |

Pour l’analyse de la totalité d’une membrane, il est essentiel que les particules soient également détectées si elles dépassent du champ de vision de l’un des segments d’image individuels. Une même particule peut être présente sur deux images ou plus, mais sera détectée comme une seule particule de taille et de forme précises par le logiciel d’inspection.

Mesures granulométriques

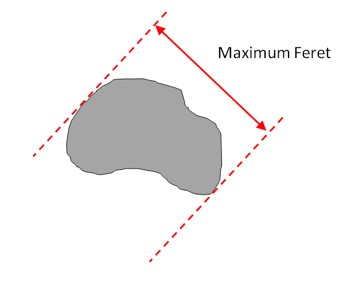

Plusieurs paramètres différents sont utilisés pour caractériser chaque particule détectée. Les mesures les plus importantes pour caractériser la taille d’une particule sont le diamètre maximal de Féret et le diamètre de cercle équivalent. Diamètre maximal de Féret : le diamètre maximal de Féret est la distance maximale des tangentes parallèles aux bords opposés de la particule. C’est similaire à une mesure effectuée à l’aide d’un pied à coulisse. |  Diamètre maximal de Féret |

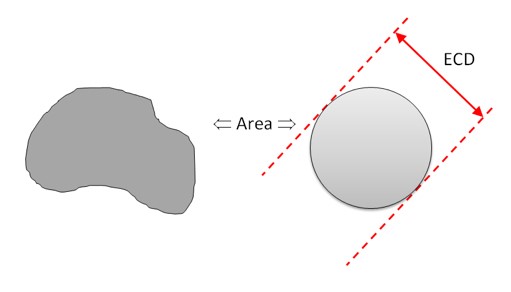

Diamètre de cercle équivalent : le diamètre de cercle équivalent (ECD) est le diamètre d’un cercle dont la surface est égale à la surface de la particule.

Diamètre de cercle équivalent

Ces deux paramètres mesurent une longueur de la particule. D’autres paramètres de particule peuvent être utilisés pour mesurer la surface, la forme et la réflectivité d’une particule. Ils servent à identifier des familles spécifiques de particules, par exemple les fibres et les particules métalliques.

Certaines normes d’inspection recommandent également de déterminer le degré d’occupation de la membrane par les particules. Cette occupation correspond à la somme de toutes les surfaces des particules et elle doit être d’environ 1 à 2 %, mais, dans tous les cas, elle doit être inférieure à 7 %.

Une fois que les particules mesurées, elles peuvent être classées. C’est l’étape suivante du processus de contrôle de la propreté des composants. Consultez l'article Classification granulométrique et extrapolation et normalisation du nombre de particules, la troisième partie de notre série Démystification du processus de contrôle de la propreté des composants.

Contenu connexe

Démystification du processus de contrôle de la propreté des composants – Partie 1 : Préparation

Introduction au contrôle de la propreté des composants

L’intérêt d’un système clés en main de contrôle de la propreté