Le pétrole brut est une source d’énergie importante dont l’utilisation sous sa forme naturelle est inefficace et potentiellement dangereuse. Pour cette raison, les raffineries le transforment en produits pétroliers finis.

La première étape du processus de raffinage consiste à faire chauffer le pétrole brut et à l’introduire dans une colonne à distillation, aussi appelée alambic. L’alambic fait s’évaporer le gazole, le carburant et d’autres produits qui sont recueillis à différentes températures. L’étendue de température de distillation des produits pétroliers s’étend de 30 °C à plus de 565 °C. Ces très hautes températures complexifient grandement l’inspection de l’équipement de raffinage.

Difficulté : La température très élevée de certaines surfaces

Pour contrôler la corrosion et les autres types de défauts qui peuvent causer des défaillances de l’équipement et entraîner l’interruption des activités, il est essentiel d’effectuer régulièrement des mesures d’épaisseur par ultrasons. Mais, le processus de raffinage fonctionne en continu et la machinerie ne peut être refroidie à moins d’être complètement interrompue. Par conséquent, la température très élevée de certaines surfaces peut facilement détruire la sonde. En effet, la plupart des sondes supportent des températures maximales de 50 °C.

Solution : Des sondes capables de résister à la chaleur

Contrairement aux sondes UT classiques, les sondes à émission-réception séparées sont munies de lignes à retard faites d’un matériau qui sert d’isolant entre l’élément actif de la sonde et la surface à haute température inspectée. Ces sondes sont fréquemment recommandées pour les applications d’inspection à haute température, notamment le modèle D790, car elles résistent à des contacts intermittents (jusqu'à 5 secondes) sur des surfaces dont la température peut atteindre 500 °C.

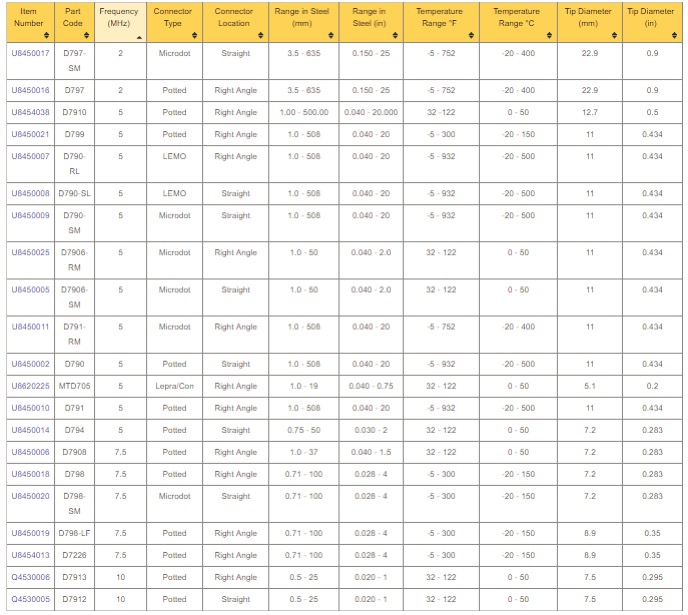

Modèles de sonde à émission-réception séparées pour mesurer la corrosion et étendues de températures

Difficulté : Modification de la vitesse de propagation

La précision des mesures d’épaisseur UT s’appuie en partie sur la vitesse de propagation des ondes ultrasonores dans le matériau inspecté. À mesure que la température du matériau augmente, la vitesse de propagation, elle, diminue, ce qui complexifie l’obtention de mesures précises. Selon la norme ASTM E797-95, la vitesse de propagation de l’onde ultrasonore dans l’acier au carbone diminue « d’environ 1 % par tranche de 55 °C d’augmentation de la température » .

Pour contourner ce problème, certains inspecteurs étalonnent leur appareil au moyen d’un bloc étalon chauffé. Ils le chauffent en l’appuyant contre le tuyau ou le réservoir inspecté. Néanmoins, cette façon de faire est longue et la température du bloc n’est jamais exactement la même que celle du matériau inspecté, ce qui entraîne aussi des mesures imprécises.

Une solution de rechange consiste à effectuer d’abord les mesures d’épaisseur et à calculer manuellement ensuite un facteur de correction basé sur l’épaisseur et la température de la pièce. Cette technique prend aussi beaucoup de temps, sans compter qu’il est impossible de voir la véritable mesure d’épaisseur durant l’inspection.

Solution : Compensation automatique de la température

Il y a près de 15 ans maintenant, Panametrics NDT, prédécesseur d’Olympus, a mis au point une solution pour pallier ce problème. Aujourd’hui, le mesureur d’épaisseur à ultrasons 38DL PLUS® est équipé en standard d’un logiciel de compensation de la température qui permet d’étalonner le mesureur à la température ambiante, et puis de simplement intégrer la température élevée du matériau inspecté. L’appareil compense automatiquement le changement de vitesse et affiche l’épaisseur en fonction de cette température compensée. Facile à utiliser, le logiciel se configure en un rien de temps et permet un étalonnage rapide et l’obtention en temps réel de mesures précises qui tiennent compte de la compensation de température. C’est aussi simple que cela.

Contenu connexe

8 Tips to Improve Your High-Temperature Corrosion Thickness Measurements

Inspection par ultrasons à température élevée