Introduction

Alors que la demande mondiale en fer et en acier ne cesse de croître, le prix des matières premières, de l’énergie et des transports continue aussi d’augmenter. Les usines traditionnelles ont besoin de budgets d’investissement importants et doivent assumer des coûts énergétiques élevés. Les fours à coke et les installations d’agglomération des aciéries intégrées sont non seulement coûteux, mais ont également une incidence néfaste sur l’environnement en raison de leurs émissions élevées de dioxyde de carbone.

Le fer de réduction directe (FRD) est le fruit d’une méthode de purification du minerai de fer à des températures plus basses qui demande moins d’énergie et qui peut être utilisée dans de plus petites usines. Cette méthode utilise du gaz naturel pour réduire le minerai de fer afin de créer un produit d’« éponge de fer » ayant des concentrations en fer (90 à 94 %) similaires à celles de la fonte brute. Cette éponge de fer est une excellente matière première pour les fours électriques utilisés dans les mini-aciéries. Les usines de FRD attirent de plus en plus l’attention puisqu’elles suivent un processus économique et écologiquement viable pour fournir une source d’approvisionnement stable en fer pur, en particulier avec la disponibilité des gaz de schiste à faible coût.

Pourquoi l’identification des phases avec la technologie XRD est-elle importante?

Il est essentiel de connaître la composition minéralogique de la matière première du minerai de fer pour le FRD afin de contrôler les coûts et d’optimiser les opérations de transformation. L’identification de la composition minéralogique des matières premières entrantes est avantageuse pour les transformateurs du minerai en FRD pour plusieurs raisons :

- Le coût des matières premières dépend de la teneur du minerai. Le criblage du minerai entrant peut aider à déterminer si la matière première est un minerai à faible ou à haute teneur.

- Connaître la composition minéralogique du minerai aide les opérateurs à déterminer les conditions de transformation optimales – comme la température et le mélange chimique à employer – pour obtenir le meilleur rendement et limiter les coûts de production.

- Le fait de pouvoir contrôler la teneur pour obtenir une composition minéralogique uniforme permet aux opérateurs de stabiliser les conditions à l’usine.

La détermination de la composition minéralogique du FRD peut influencer les coûts des matières premières et de la transformation, de même que le prix des produits finis. La diffraction des rayons X (XRD) permet l’identification et la quantification des minéraux importants dans le minerai de fer, comme l’hématite à haute teneur ainsi que la magnétite et la goethite à faible teneur. Cette technologie peut également identifier les minéraux de gangue, notamment l’alumine, la silice, la gibbsite, le quartz et la kaolinite, qui compliquent les opérations de transformation.

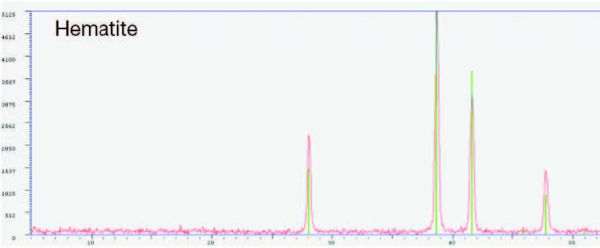

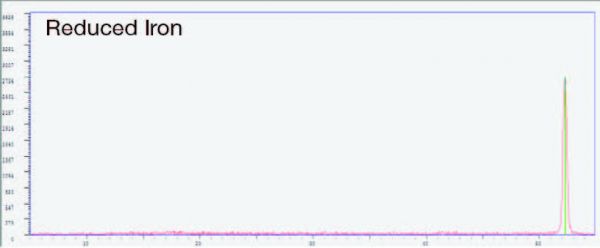

Les diffractogrammes suivants relatifs à la matière première entrante pour transformation en FRD montrent les phases préférées pour l’hématite et la magnétite. Tous les pics observés sont tel qu’on le souhaiterait pour ces deux phases de minéraux.

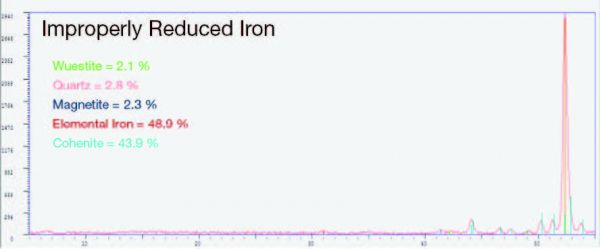

La surveillance du processus est également importante pour s’assurer que le minerai a été complètement réduit en fer élémentaire à partir de sa forme oxydée. Une réaction incomplète entraînera des pertes financières en raison de la diminution du rendement. Inversement, laisser la transformation se prolonger plus longtemps que nécessaire entraînera des pertes financières dues à la consommation d’énergie et de carburant supplémentaire.

La technologie XRD permet d’identifier les différentes phases présentes.

La méthode du rapport d’intensité relative (RIR) est utilisée pour quantifier les résultats.

L’analyse par diffraction des rayons X est une méthode fiable qui permet de déterminer la composition minéralogique d’un minerai et les phases de transformation. Les usines de FRD utilisent actuellement des méthodes de chimie humide qui ne sont pas aussi précises pour identifier les phases des minéraux. Elles peuvent également devoir envoyer des échantillons à un laboratoire externe à des fins d’analyse XRD, ce qui peut prendre du temps et être coûteux. Olympus propose des appareils XRD portables qui permettent d’effectuer l’analyse sur site. La préparation facile des échantillons et le temps d’analyse rapide permettent aux opérateurs de tester plusieurs échantillons pour bien suivre l’évolution de leurs matières premières et de leur transformation afin de prendre des décisions immédiates sur place.

ConclusionLes analyseurs par diffraction des rayons X d’Olympus utilisent une technologie brevetée conçue pour le programme Mars Rover de la NASA. Ils fournissent des mesures rapides et sur place des matières premières de FRD à des fins d’assurance de la qualité et de contrôle de la transformation.

Avantages :

|  Analyseur XRD portable TERRA |