Application

L’adhérence parfaite des structures composites des aéronefs est cruciale tout au long de la durée de vie des appareils. Par conséquent, les méthodes de CND ont été développées pour vérifier l’intégrité du collage durant les activités d’entretien. Cette note d’application examine plusieurs méthodes développées récemment pour améliorer la fiabilité de l’inspection.

Contexte

L’utilisation de matériaux composites dans l’industrie aéronautique se répand de manière radicale. Les principaux avionneurs, comme Boeing ou Airbus, ont augmenté considérablement leur utilisation des composites pour fabriquer les aéronefs commerciaux. La presque totalité du fuselage du Boeing 737 est constituée de composites et les modèles Airbus A380 et A350 comprennent aussi d’importantes structures composites. Les constructeurs d’avions à réaction pour le transport régional et de jets d’affaires intègrent eux aussi de plus en plus de matériaux composites à la fabrication de leurs appareils. La même croissance s’observe aussi dans le secteur des aéronefs militaires, comme les avions de chasse F22 ou les aéronefs de transport A400.

Comme la structure des aéronefs est soumise aux impacts et au foudroiement, il faut pouvoir s’appuyer sur des méthodes d’inspection non destructives fiables et efficaces pour évaluer rapidement les dommages. Les méthodes et les instruments nécessaires doivent être faciles à utiliser par les inspecteurs partout dans le monde afin de garantir la cohérence des résultats obtenus durant les vérifications d’entretien.

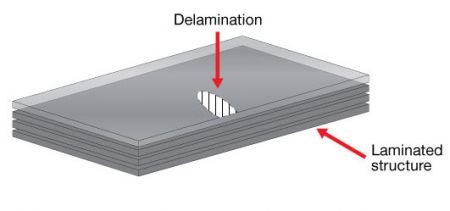

Les impacts sur la structure des aéronefs peuvent occasionner différents types de dommage aux structures composites. Les dommages varient selon la nature, la composition et la densité de la pièce composite. Sur les structures composites laminées, les défauts générés par impact sont généralement des délaminations entre les différentes couches du fuselage et le revêtement de la voilure. Toutefois, les impacts peuvent aussi occasionner des décollements entre le revêtement et les raidisseurs. Ces décollements peuvent nuire considérablement à l’intégrité des structures. Le fuselage des aéronefs B787 et A350 est constitué principalement de structures laminées.

Figure 1 : Délamination dans une structure laminée

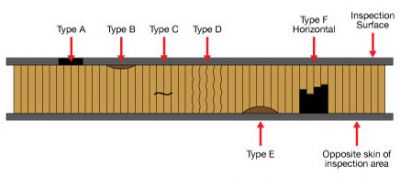

Constitués de structures en nid d’abeilles (NOMEX, etc.) intégrées entre des couches de revêtement en fibres de carbone laminées, les panneaux sandwich en nid d’abeilles présentent d’autres types de dommages. Voici les divers types de défectuosités que l’on peut trouver à la suite d’un impact :

Type A — Délamination entre les couches du revêtement extérieur CFRP (polymère armé de fibre de carbone), parallèle à la surface

Type B — Décollement entre la couche de revêtement extérieur et l’âme en nid d’abeilles

Type C — Âme en nid d’abeilles fissurée parallèlement à la surface inspectée

Type D — Âme en nid d’abeilles écrasée parallèlement dans une zone

Type E — Décollement entre la couche du revêtement intérieur et l’âme en nid d’abeilles

Type F — Infiltration de fluide dans l’âme en nid d’abeilles

Figure 2 : Divers dommages dans un panneau sandwich en nid d’abeilles

Solutions et équipement

Inspection des composites à l’aide d’un appareil acoustique multimode

Le Bondmaster 600 d’Olympus est un appareil à ultrasons multimode qui exploite les technologies par émission-réception séparées, par analyse d’impédance mécanique (MIA) et par résonance pour inspecter l’adhérence des matériaux composites. Il s’agit d’un appareil utilisé depuis fort longtemps pour l’inspection de la plupart des aéronefs, mais de nouvelles méthodes d’inspection ont été développées récemment.

Figure 3 : Le BondMaster 600 d’Olympus

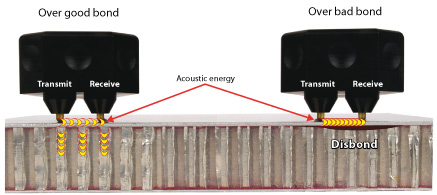

Les modes par émission-réception servent à inspecter les matériaux composites comprenant des structures en nid d’abeilles. Un émetteur envoie une impulsion acoustique dans la pièce inspectée et un récepteur reçoit le son propagé. Si la sonde est placée au-dessus d’un collage dont l’intégrité est bonne, une partie de l’énergie acoustique est atténuée par la structure située sous la surface inspectée, ce qui abaisse l’amplitude du signal. Si la sonde est placée au-dessus d’un collage dont l’intégrité est mauvaise, la quantité d’énergie qui revient vers le récepteur est plus importante, ce qui augmente l’amplitude de signal.

Figure 4 : Inspection des composites en mode par émission-réception

Cette technique a été adaptée récemment pour permettre la détection efficace d’un décollement (zone de 25 mm × 25 mm) situé sur le côté opposé sous la structure en nid d’abeilles (40 mm), ce qui correspond à une défectuosité de type E. Une nouvelle sonde différentielle à haute tension a été conçue spécialement pour une inspection particulièrement complexe et longue à exécuter sur un aéronef Airbus. Le résultat exceptionnel obtenu est dorénavant documenté dans un bulletin de service chez Airbus.

Inspection par ultrasons conventionnels

La technique par ultrasons demeure la plus répandue pour inspecter les structures composites. De nombreux types d’appareils à ultrasons pratiques sont offerts sur le marché. Habituellement, les ultrasons voyagent très bien dans les structures laminées faites de composites, ce qui rend la détection des anomalies assez facile. Malheureusement, les ultrasons s’atténuent grandement dans les panneaux sandwich en raison du manque d’homogénéité et de la faible densité de la structure fondamentale. Par conséquent, pour inspecter ce type de structure, il faut se servir d’appareils à ultrasons offrant des caractéristiques beaucoup plus spécialisées.

Sur les lignes de production, les grands panneaux sandwich sont inspectés à l’aide de méthodes par transmission directe selon lesquelles un faisceau à ultrasons d’amplitude relativement élevée voyage dans la pièce inspectée alors qu’une sonde réceptrice placée du côté opposé mesure l’atténuation du signal. Généralement, le résultat obtenu s’affiche sous la forme d’une image C-scan. Cette technique est largement répandue et très fiable. Toutefois, dans le cadre des inspections d’entretien, cette technique ne peut être appliquée puisque l’accès requis aux deux côtés de la structure de l’aéronef est impossible.

Néanmoins, les ultrasons permettent de détecter les décollements du revêtement externe et interne, la présence de fluides et l’écrasement des renforts. Il faut utiliser très judicieusement les sondes à basse fréquence et la fonction de traçabilité du signal d’écho de fond. Les délaminations du revêtement externe et les décollements entre le revêtement externe et l’âme se caractérisent par une atténuation complète du signal d’écho de fond.

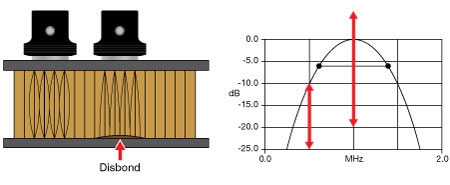

Une technique a été développée récemment pour détecter les décollements entre le revêtement interne et l’âme. Elle tire profit d’une sonde à large bande passante de 1 MHz qui, excitée par une puissante impulsion à onde carrée, crée une résonance dans la structure située sous la sonde. Le filtre récepteur de l’appareil est réglé selon l’épaisseur de la structure de manière à fonctionner selon la demi-longueur d’onde correspondante. La présence d’un décollement diminue la raideur de la structure, ce qui modifie la résonance pour une longueur d’onde prolongée; par conséquent, la fréquence de résonance diminue. En raison de ce phénomène, un décollement de 25 mm × 25 mm sur la structure interne causera une atténuation du signal d’écho de fond de 6 à 12 dB.

Figure 5 : Principe de la technique par résonance ultrasonore

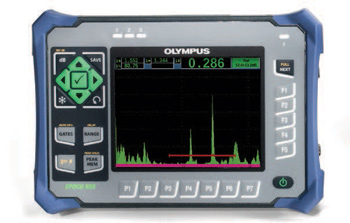

L’EPOCH 650 constitue l’appareil de recherche de défauts de prédilection pour appliquer cette technique en raison de son impulsion à haute tension, de la qualité de son impulsion carrée et de ses filtres à bande étroite sélectionnables.

Figure 6 : L’EPOCH 650 d’Olympus

Inspection par ultrasons multiéléments

Les nouvelles technologies par ultrasons multiéléments ont aussi connu des développements récemment. Il est dorénavant possible de se procurer des appareils portables faciles à utiliser. L’OmniScan PA fait déjà figure de référence dans les manuels d’entretien des avionneurs pour diverses applications, y compris la détection des dommages par impact dans les structures laminées.

Pour l’inspection de telles structures, on utilise la technique de balayage linéaire. L’appareil effectue une inspection linéaire à zéro degré qui couvre une grande zone en une seule passe. Combiné à un scanner portable, comme le scanner Glider, le système affiche les résultats sur une image C-scan offrant une cartographie intuitive des structures inspectées. L’utilisation combinée de l’imagerie et du scanner augmente la fiabilité et la vitesse de l’inspection.

Figure 7 : L’OmniScan PA et le scanner GLIDER d’Olympus pour inspecter les composites

Appareil portable Ramp Damage Checker (RDC)

De nombreux efforts ont été faits pour développer de nouvelles méthodes et de nouveaux appareils pour les techniciens en CND, mais l’utilisation accrue de structures composites pour fabriquer les aéronefs impose une inspection rapide des dommages causés par impact, et ce, à l’aéroport directement durant le temps d’immobilisation au sol. Comme tous les aéroports n’emploient pas de techniciens en CND, il a fallu développer des appareils permettant aux membres du personnel qui ne sont pas des spécialistes du CND de rechercher ce type de dommages.

Conçu pour l’inspection du nouvel aéronef 787 de Boeing et d’autres structures composites, le 35RDC est un appareil à ultrasons facile à utiliser générant une simple indication de type « oui ou non ». Il a été pensé de manière à permettre au personnel non formé de détecter les dommages sous la surface causés par impact aux composites laminaires solides (mais pas aux structures en nid d’abeilles). Le concept développé et breveté par Boeing se fonde sur la technique déjà bien établie par émission-réception. L’appareil 35RDC est dorénavant documenté dans le manuel des réparations structurales B787.

Figure 8 : Appareil 35RDC (Ramp Damage Checker) d’Olympus