Contexte

La température très élevée à l’intérieur des chaudières à vapeur (supérieure à 800 °C) peut engendrer la formation d’un type spécifique d’oxyde ferrique dur et cassant appelé magnétite qui se dépose sur la surface interne et externe des tubes en acier. À température très élevée, la vapeur d’eau réagit avec le fer contenu dans l’acier et forme de la magnétite et de l’hydrogène, selon la formule suivante : 3 Fe + 4 H20 = Fe3O4 + 4 H2.

Plus la température est élevée, plus la réaction est rapide. Les atomes d’oxygène se dispersent de l’extérieur vers l’intérieur de la couche de magnétite, tandis que les atomes de fer empruntent le trajet inverse, de sorte que la magnétite continue de se former même après que le tube en soit entièrement recouvert.

La magnétite agit sur le tube comme un isolant thermique, car sa conductivité thermique correspond à environ 5 % de celle de l’acier. Quand la chaleur ne peut plus être transmise efficacement de la flamme à travers le tube et jusqu’à la vapeur à l’intérieur, la paroi du tube se réchauffe au-delà de la température de fonctionnement prévue. L’exposition prolongée à des températures extrêmement élevées, combinée à la très forte pression à l’intérieur du tube, cause des microfissures intergranulaires dans le métal et des déformations par fluage (renflement ou bombement lent du métal). Ces contraintes finissent par provoquer la rupture du tube.

L’exfoliation de la calamine constitue un problème secondaire lorsque des morceaux de calamine se détachent, généralement en raison de contraintes thermiques au démarrage et à l’arrêt de la chaudière. Le débit de vapeur transporte ces morceaux durs dans la turbine où, avec le temps, ils causent des dommages attribuables à l’érosion.

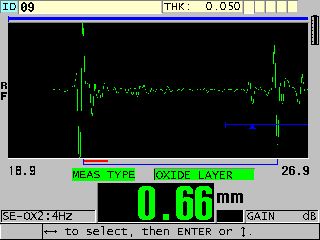

La formation de la magnétite et les dommages qu’elle cause au métal sont les principaux facteurs limitant la durée de vie du tube de chaudière. Le processus commence lentement pour s’accélérer ensuite. Au fur et à mesure que la couche d’oxyde s’épaissit, la paroi du tube devient de plus en plus chaude, ce qui accélère à son tour le développement d’oxyde et les dommages au métal. Les études effectuées dans l’industrie de la production d’énergie indiquent que les effets de la présence d’oxyde sont relativement mineurs en deçà de 0,3 mm, mais qu’une fois cette épaisseur dépassée, les effets négatifs se font rapidement ressentir. La mesure périodique de l’épaisseur de la couche d’oxyde permet d’estimer la durée de vie résiduelle des tubes et d’identifier ou de remplacer les tubes approchant du point de rupture. L’inspection par ultrasons est une méthode rapide et non destructive pour la mesure de la couche d’oxyde. Les appareils portables, comme le mesureur d’épaisseur 38DL PLUS® ou les appareils de recherche de défauts de la série EPOCH®, peuvent mesurer les couches d’oxyde internes à partir d’une épaisseur approximative de 0,2 mm en utilisant la sonde généralement recommandée M2017 (ligne à retard de 20 MHz). La sonde spécialisée M2091 à ondes transversales d’une fréquence de 20 MHz peut être utilisée avec du couplant adapté pour effectuer des mesures à partir d’une épaisseur approximative de 0,152 mm. Dans tous les cas, la surface de couplage doit être lisse et il faut parfois la préparer avant de prendre les mesures.

Vous trouverez des renseignements détaillés sur la calamine et son action sur les tubes des chaudières dans le livre Metallurgical Failures in Fossil Fired Boilers par David N. French (John Wiley Sons, 1983).