Qu’est-ce qu’un épurateur d’ammoniac ?

Les épurateurs d’ammoniac sont utilisés par l’industrie du traitement chimique pour éliminer les vapeurs d’ammoniac dangereuses du flux d’air évacué des usines de traitement. Pour éliminer l’ammoniac gazeux de l’air, les épurateurs d’ammoniac utilisent un agent chimique comme de l’acide sulfurique dilué.

Étant donné qu’ils sont soumis à des conditions très corrosives, les épurateurs d’ammoniac sont faits de matériaux résistant à la corrosion, comme du plastique renforcé de fibre de verre (FRP). Le chlore est un autre gaz corrosif utilisé dans l’industrie des produits chimiques. Les tuyaux et les réservoirs de chlore sont par conséquent également largement constitués de FRP. Ce matériau a l’avantage d’être léger et plus résistant à la corrosion que la plupart des métaux de série 300. Le FRP est également moins coûteux que les métaux résistant à la corrosion comme les alliages de nickel ou le titane.

Figure 1. Tour d’échappement d’une usine de traitement chimique produisant des engrais à base d’ammoniac

Défis liés à l’inspection du FRP par ultrasons

Les composants en FRP d’un épurateur d’ammoniac s’usent et se dégradent au fil du temps. Il est donc essentiel que les usines de traitement chimique les inspectent régulièrement pour éviter une défaillance du système. Il est difficile d’inspecter les composants en FRP – comme les brides – à l’aide d’une inspection par ultrasons conventionnels (UT) parce que le matériau atténue le son et que les brides ont une forme irrégulière.

Solution utilisant un appareil de recherche de défauts OmniScan X3 et une sonde DMA

Notre solution consiste à utiliser une sonde Dual Matrix Array™ (DMA) pour appliquer une technique par émission-réception longitudinale (TRL) à ultrasons multiéléments (PA) à l’aide de l’appareil de recherche de défauts OmniScan™ X3. Avec cette configuration, qui permet l’envoi de faisceaux ultrasonores longitudinaux à basse fréquence sur une large plage d’angles, il est possible d’inspecter complètement la surface entre la face d’étanchéité de la bride et sa zone conique, cette partie étant sensible à la corrosion et à la fissuration.

Essai de la solution PA à faisceaux angulaires utilisant une sonde Dual Matrix Array

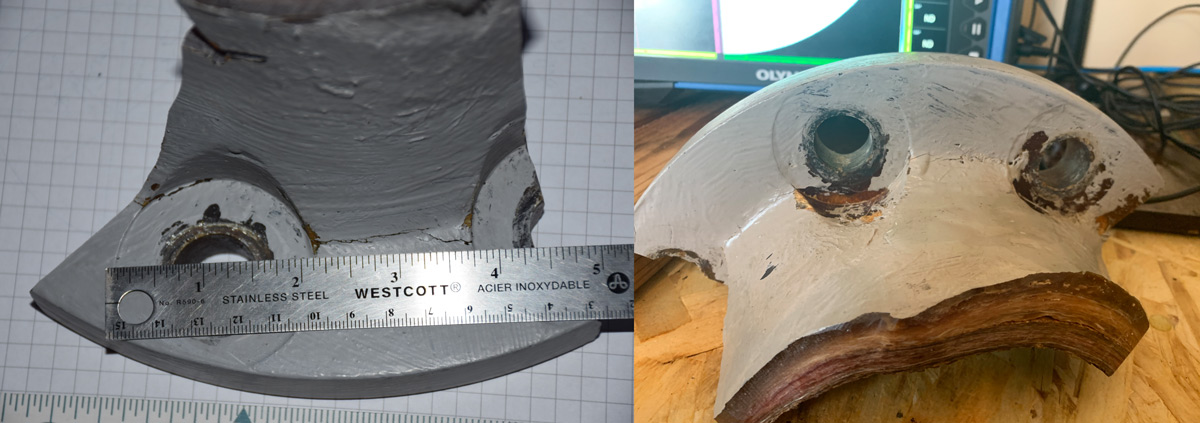

Figure 2. Fissure entre les trous de boulon dans un échantillon découpé dans une bride en FRP

Pour tester l’efficacité de notre solution, des sections de brides en FRP contenant des fissures et de la corrosion interne (échantillons fournis par la firme d’experts-conseils en génie Consultco) ont été utilisées comme échantillons (figure 2 – figure 4).

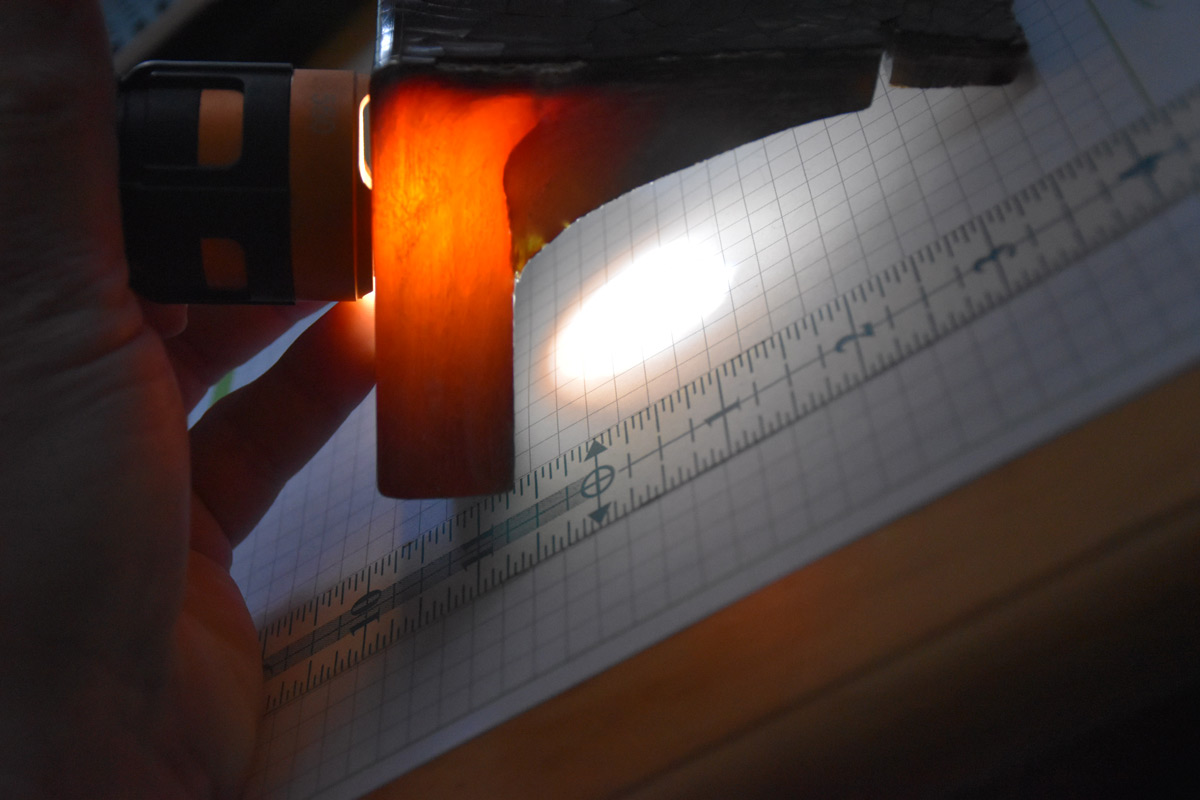

Figure 3. Étendue de la fissuration rendue visible à l’aide d’une source de lumière mise en contact avec l’échantillon

Figure 4. État de la surface intérieure et corrosion PRF

Nos tests préliminaires ont montré que, bien que la détection de la corrosion interne soit possible à l’aide de la technique multiélément par écho d’impulsion, le rapport signal sur bruit était trop faible pour effectuer une inspection approfondie de la pièce. Le matériau est trop atténuant, la surface intérieure est trop endommagée (figure 4) et la réception des ultrasons rebondissant sur la paroi arrière pour détecter la fissure débouchant sur la surface externe s’est révélée impossible à l’aide de la technique par écho d’impulsion (PE).

La technique TRL, également connue sous le nom de « technique à émission-réception séparées », utilise des sondes équipées d’ensembles d’émetteurs et de récepteurs distincts, comme nos sondes DMA. Avec les sondes DMA, les signaux recueillis proviennent uniquement de la zone où les faisceaux se croisent. Les réseaux d’émetteurs et de récepteurs séparés acoustiquement permettent la réduction de la taille du sabot, car aucun matériau d’amortissement n’est nécessaire. La sonde est ainsi plus proche de la surface et donc de la région d’intérêt, ce qui permet une sensibilité plus élevée et évite l’atténuation causée par de longs parcours sonores dans le sabot.

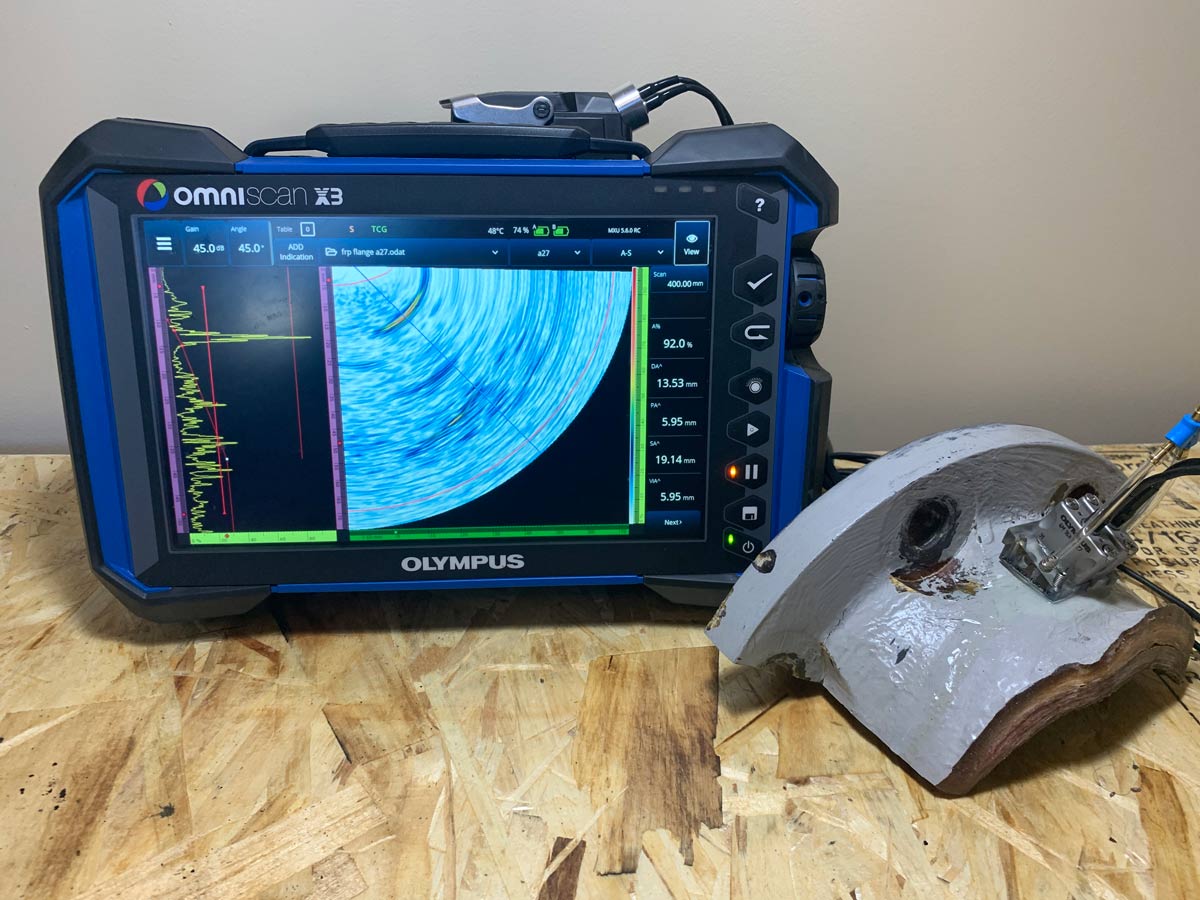

Figure 5. Configuration de l’inspection montrant l’équipement et l’échantillon

L’utilisation d’ondes longitudinales au lieu d’ondes transversales avec la sonde DMA a permis de réduire les interférences et d’améliorer la pénétration. Il en résulte une réception de signaux ayant un niveau de bruit plus faible, ce qui est essentiel lors de l’inspection de matériaux à grain grossier bruyants comme le FRP.

Détails sur la sonde et le sabot utilisés :

Modèle de sonde : DMA A27

Fréquence de la sonde : 4 MHz

Configuration des éléments : 16 × 2 éléments dans chacun des boîtiers (réseaux d’éléments émetteurs et récepteurs)

Angle nominal du faisceau réfracté du sabot : onde longitudinale à 55°

Stratégie de mise au point

Pour l’inspection de la surface et la détection de la fissure, la sonde DMA a été utilisée (figure 5) pour effectuer une inspection à grand angle à l’aide du premier segment de parcours. Le balayage sectoriel multiélément a été configuré pour inclure des angles atteignant jusqu’à 89°. Au-dessus de 78 degrés environ, tous les faisceaux A-scan se diffusaient parallèlement à la surface à une vitesse de propagation longitudinale. Grâce à cette technique de mise au point, nous avons pu détecter une encoche de faible profondeur, des fissures et d’autres défauts.

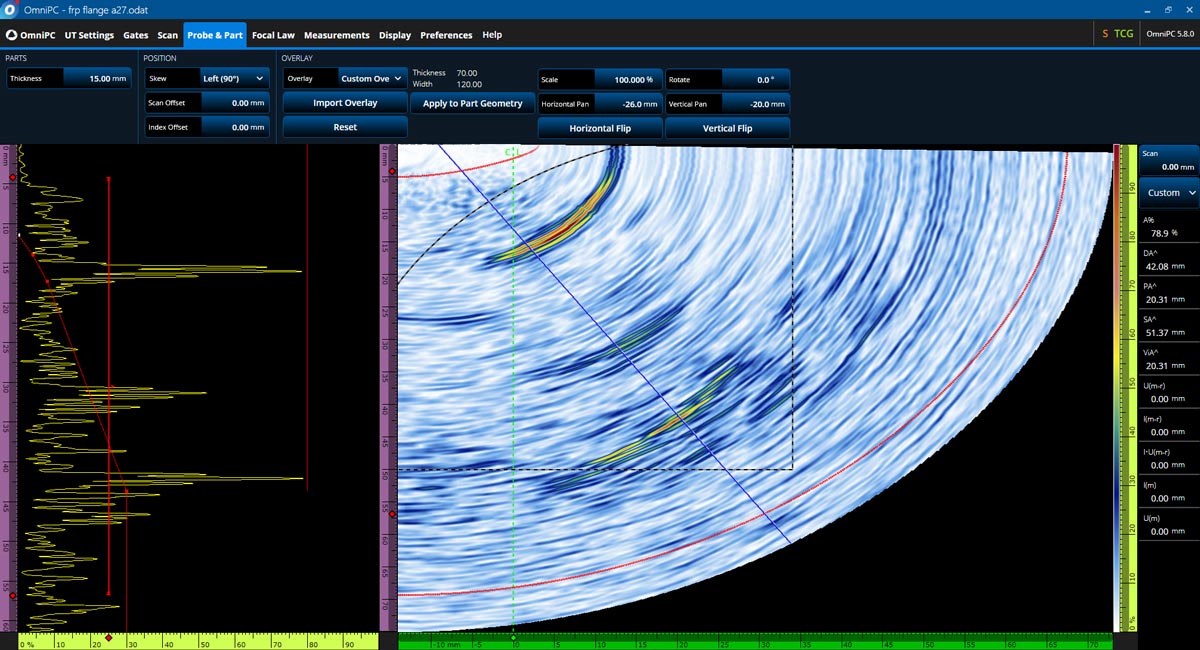

Figure 6. Détection de la fissure et de la corrosion à l’intérieur du coin

Conclusion : réussite d’une inspection multiélément de brides en FRP

Au moyen de la sonde DMA et d’un OmniScan X3, et en utilisant la fréquence de sonde et la stratégie de mise au point appropriées, nous avons pu détecter avec succès les fissures et la corrosion dans les brides en FRP. Pour faciliter l’analyse, l’affichage des données (figure 6) présente une superposition personnalisée conçue pour correspondre à l’échantillon de bride. Les résultats du balayage nous ont permis de détecter et d’évaluer les dommages causés par la corrosion sur le coin intérieur de la bride ainsi que la fissure débouchant en surface du composant en FRP.