Fabrication des tuyaux sans joint et formage des tubes

L’un des défauts classiques que l’on retrouve dans les tuyaux sans joint est le défaut interne de forme arrondie, aussi appelé « rainure à fond arrondi » (RBG – Round-Bottom Groove). Ce type de défaut peut survenir lors du processus de fabrication des tuyaux sans joint ou après le formage des tubes. Les inspecteurs doivent déceler et évaluer ces marques sur les tuyaux utilisés dans l’industrie pétrolière et gazière.

Figure 1 : Défaut de forme arrondie classique

Les défauts internes de forme arrondie ressemblent à une réduction d’épaisseur de paroi, mais ils se comportent différemment lors d’une analyse par ultrasons (UT). Il faut donc adopter une stratégie d’inspection unique pour ces défauts.

Difficultés liées à la détection des défauts internes de forme arrondie dans les tuyaux

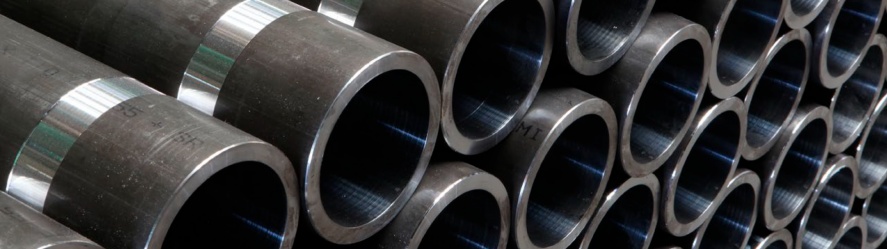

Il peut s’avérer difficile de détecter des défauts internes de forme arrondie dans le processus d’inspection puisque cette forme arrondie fait réfléchir les ondes ultrasonores dans de multiples directions. Il en résulte un signal faible ressemblant à une perte de couplage, même si l’énergie se transmet tout de même à travers l’acier jusqu’à la surface interne du tuyau.

Figure 2 : Réflexion ultrasonore créée par un défaut de forme arrondie

Détection efficace des défauts internes de forme arrondie

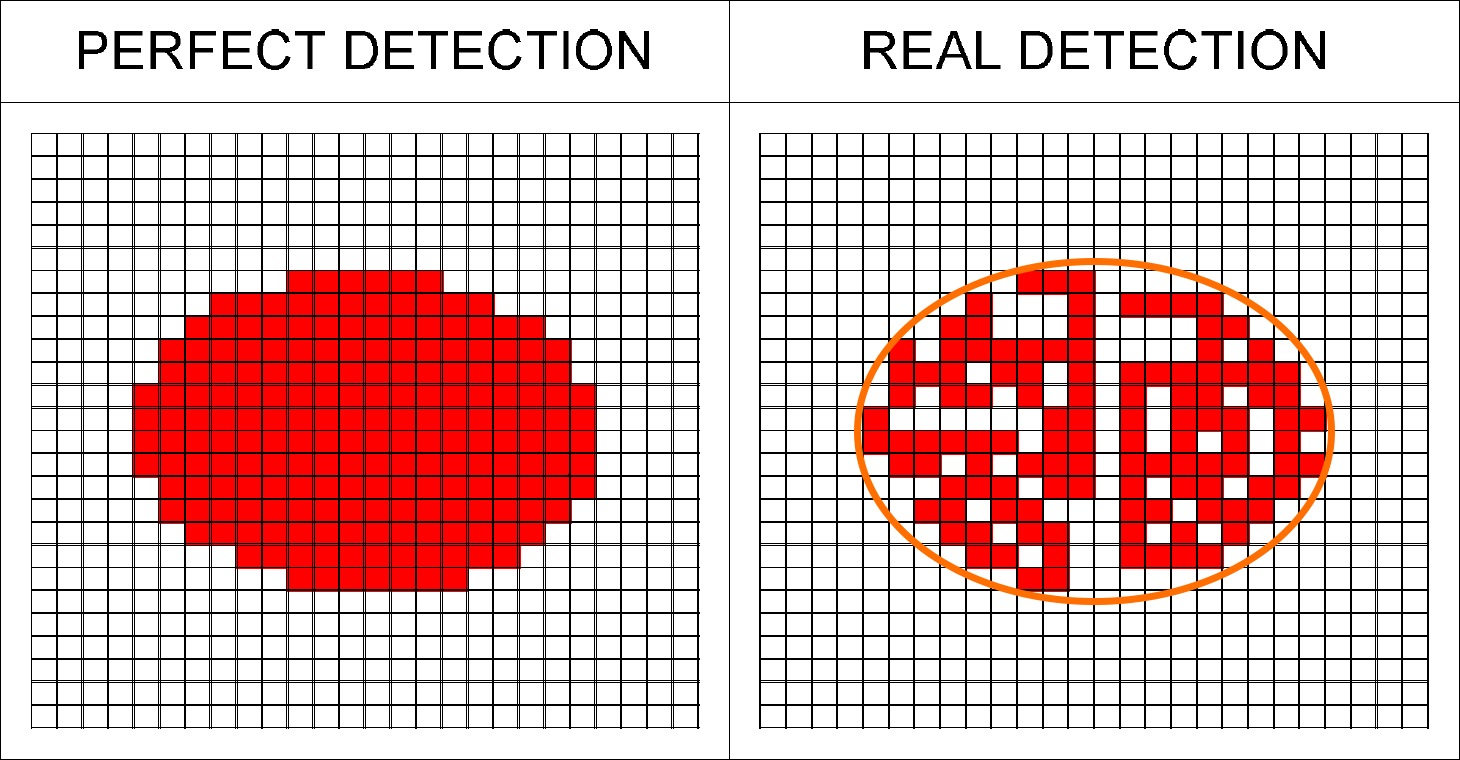

Le système d’inspection de tubes par rotation (RTIS) d’Olympus détecte les défauts internes de forme arrondie au moyen d’un algorithme spécial et d’une cartographie 2D en haute résolution de la surface interne du tuyau. Cette méthode combine le signal d’amplitude provenant de la paroi interne avec l’écho d’interface. Le système fusionne les signaux reçus au moyen de paramètres définis afin de délimiter le contour d’un défaut dont la détection est incomplète, comme l’illustre la figure 3 ci-dessous.

Figure 3 : Détection classique d’un défaut de forme arrondie au moyen de l’algorithme du RTIS d’Olympus

Pour déterminer la forme du défaut, le système analyse l’information au moyen de paramètres d’algorithme. Lorsqu’un certain nombre d’alarmes apparaît dans la même fenêtre mobile, le système confirme qu’il y a un défaut RBG.

Résultats

Les défauts confirmés s’affichent dans une vue cartographiée et sont transmis à l’automate programmable industriel et aux ordinateurs de niveau 2 au moyen d’une alarme configurable.

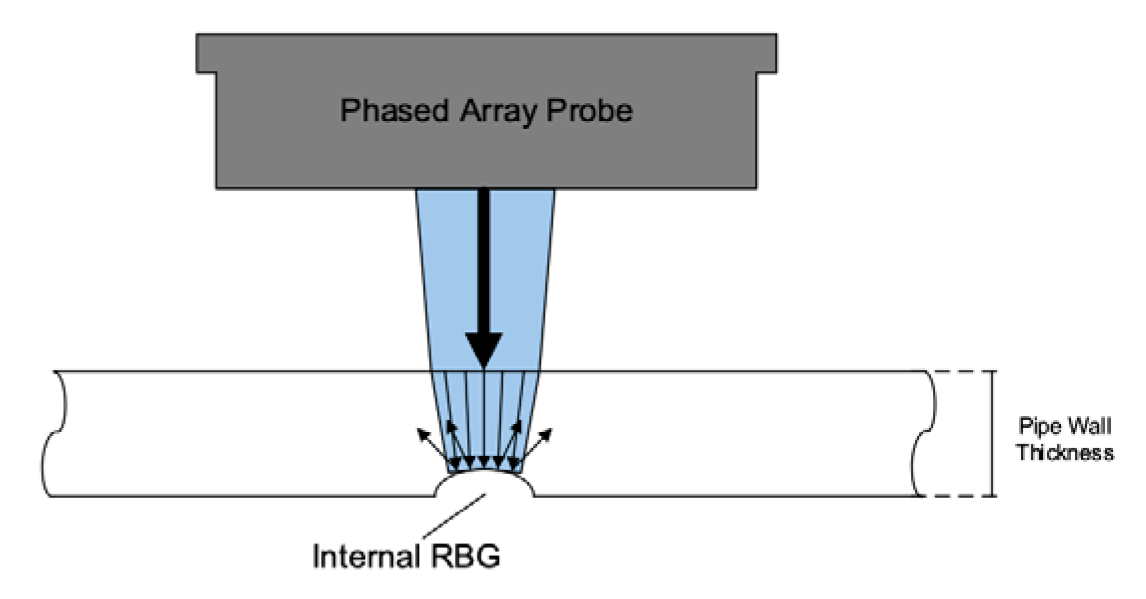

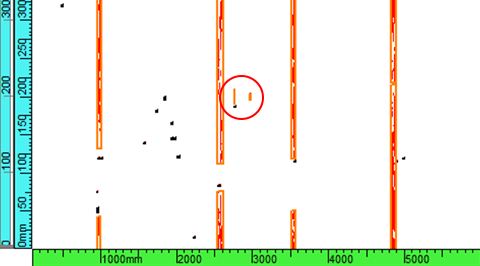

Sur les figures 4 à 6 ci-dessous, les longues indications verticales représentent la soudure circonférentielle dans le tuyau inspecté. Les défauts RBG sont indiqués par des cercles rouges ci-dessous.

Figure 4 : Données brutes utilisées dans l’algorithme

Figure 5 : Indications fusionnées (en orange) des défauts RBG potentiels

Figure 6 : Les alarmes de défauts RBG sont appliquées après l’activation de filtres.

Conclusion

L’algorithme du RTIS d’Olympus vous permet de détecter efficacement les défauts de forme arrondie grâce à la combinaison des signaux de la paroi avant et de la paroi du fond. Les résultats sont fournis en temps réel, et les canaux existants sont utilisés pour que les inspections continuent de se dérouler dans les délais. Vous pouvez définir les paramètres de dimension du défaut, qui sont généralement 25,4 mm × 12,7 mm, afin d’obtenir le taux de détection maximal des défauts de forme arrondie. Les données de l’algorithme sont utilisées pour mesurer l’épaisseur de paroi et détecter ces défauts, ce qui permet la réalisation d’inspections efficaces.