6.2 Selección de sonda de haz angular

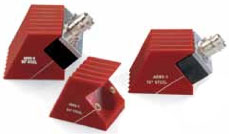

Los diversos tipos de sondas ultrasónicas que se utilizan en las aplicaciones de detección de defectos se explican en la Sección 4.1 del Sección 4.1. En la inspección de soldaduras de construcción, las sondas de haz angular representan la herramienta principal complementada por aquellas de haz recto. Las sondas de haz angular pueden componerse de transductores (sondas) y suelas (zapatas) separadas e intercambiables, o pueden ser conjuntos integrales. En muchos casos, la combinación seleccionada de transductor (sonda)-suela (zapata) para una inspección se determinará en conformidad con un código o procedimiento de inspección pertinente. Si no se especifica ninguna sonda, el inspector debe seleccionar una apropiada para la aplicación en cuestión tomando en cuenta lo siguiente.

Los diversos tipos de sondas ultrasónicas que se utilizan en las aplicaciones de detección de defectos se explican en la Sección 4.1 del Sección 4.1. En la inspección de soldaduras de construcción, las sondas de haz angular representan la herramienta principal complementada por aquellas de haz recto. Las sondas de haz angular pueden componerse de transductores (sondas) y suelas (zapatas) separadas e intercambiables, o pueden ser conjuntos integrales. En muchos casos, la combinación seleccionada de transductor (sonda)-suela (zapata) para una inspección se determinará en conformidad con un código o procedimiento de inspección pertinente. Si no se especifica ninguna sonda, el inspector debe seleccionar una apropiada para la aplicación en cuestión tomando en cuenta lo siguiente.

Frecuencia:

Las sondas de haz angular están generalmente disponibles en frecuencias de 500 KHz a 10 MHz; sin embargo, la mayoría de los ensayos de soldadura se llevan a cabo con frecuencias entre 2 MHz y 5 MHz. Las frecuencias inferiores proporcionan una mayor penetración a través de largas trayectorias acústicas o a través de metales de grano grueso, mientras que las frecuencias superiores proporcionan una mejor resolución en los pequeños defectos. De no especificarse lo contrario en el código, 4 o 5 MHz suelen ser una buena frecuencia para iniciar una evaluación.

Ángulo:

Casi todos los ensayos de haz angular se llevan a cabo en ángulos estándar de 45, 60 y 70 grados, aunque también se utilizan suelas (zapatas) de 30 y 90 grados (onda superficial) en algunos casos específicos. Como regla general, las suelas (zapatas) de ángulo superior (60 y 70 grados) suelen ser utilizadas cuando el espesor del metal es inferior a 25 mm (1") aproximadamente; y, las suelas (zapatas) de ángulo inferior (45 grados) suelen ser utilizadas cuando el espesor del metal es superior a aproximadamente 50 mm (2"). Es posible el uso de dos o tres ángulos diferentes en un ensayo determinado según la geometría de la pieza y los requisitos de resolución de defectos. Se puede encontrar más información en los códigos de inspección comunes. El ángulo de la suela (zapata) en un caso determinado debe ser lo suficientemente alto como para que una señal de primer salto pueda llegar hasta la raíz de la soldadura desde una posición en la superficie de la pieza que no esté obstruida por la corona de la soldadura.

Tamaño:

Las sondas y las suelas (zapatas) de haz angular están disponibles en una amplia gama de formas y tamaños, con elementos de geometría circular, cuadrada o rectangular. La metodología industrial norteamericana favorece el uso de elementos de geometría circular (excepto en las inspecciones de conformidad AWS), mientras que la metodología europea favorece los elementos de geometría cuadrada o rectangular. Los tamaños más comunes de los elementos incluyen: diámetro de 0,25", 0,5" y 1" para los elementos de geometría circular, y 8 x 9 mm, 14 x 14 mm y 20 x 22 mm para los elementos de geometría cuadrada o rectangular, aunque también se dispone de otros tamaños estándar. Los elementos más pequeños pueden proporcionar una mejor resolución de los defectos pequeños, y las suelas (zapatas) más pequeñas pueden adaptarse de forma más fácil a las superficies curvas. Los elementos más grandes proporcionan una mayor cobertura de área y, por lo tanto, un escaneo más rápido, así como una reducción de la dispersión del rayo a través de largas trayectorias de sonido.

Tomando en cuenta la información provista, el inspector deberá aplicar sus conocimientos y experiencia para seleccionar la(s) sonda(s) para el ensayo que se requiere. Siempre que es posible, el rendimiento de la sonda debería verificarse a través de bloques de referencia certificados que contengan reflectores de referencia apropiados o defectos conocidos.

Tomando en cuenta la información provista, el inspector deberá aplicar sus conocimientos y experiencia para seleccionar la(s) sonda(s) para el ensayo que se requiere. Siempre que es posible, el rendimiento de la sonda debería verificarse a través de bloques de referencia certificados que contengan reflectores de referencia apropiados o defectos conocidos.