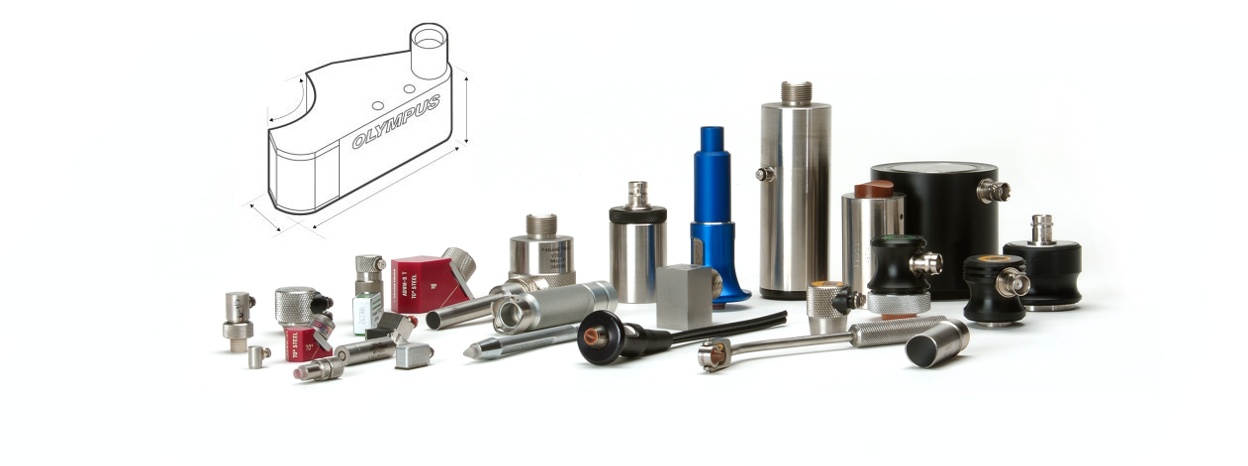

Olympus lleva décadas desarrollando y personalizando sensores para crear soluciones que satisfagan los requisitos específicos de sus clientes. Al día de hoy, la empresa ha sabido desarrollar capacidades que le permiten probar los nuevos diseños de sensores in situ, basándose en las aplicaciones requeridas, con el fin de garantizar soluciones conforme a las necesidades de sus clientes.

El diseño de sensores es un proceso altamente especializado y, a menudo, respaldará inspecciones comerciales y militares sensibles que requieren confidencialidad y personal experto. El equipo de expertos en diseño de sensores de Olympus está conformado por especialistas de productos que desarrollan soluciones para aplicaciones, como también por ingenieros de desarrollo con una experiencia combinada de más de 100 años en sensores.

El equipo se especializa en desarrollar soluciones gracias a tecnologías avanzadas: ultrasonido convencional (UT), ultrasonido multielemento (Phased Array, PA), corrientes de Foucault (EC) y control de adhesión. Olympus apoya a clientes de todo sector industrial, como el de generación de energía, petróleo y gas, transporte (automotor, ferroviario, aeroespacial) y fabricación.

Hasta la fecha, su equipo ha desarrollado y fabricado 25 000 diseños de sensores personalizados utilizando una variedad de herramientas avanzadas, como:

- Maquinaria de torno por control numérico (CN)

- Impresión 3D/Fabricación aditiva

- Herramienta de medición de coordenadas FaroArm®

- Software de simulación de ensayo no destructivo CIVA

- Sin faltar nuestra línea completa de detectores de defectos y controladores de adherencia

¿Cómo soluciona Olympus los desafíos complejos de las aplicaciones?

Los clientes generalmente se ponen en contacto con la empresa para obtener una solución personalizada después de haber probado opciones estándares que no proporcionaron los resultados deseados. Por lo general, se requiere superar limitaciones en términos de espacio o tamaño, geometrías de piezas complejas, materiales difíciles de inspeccionar, ciclos de inspección cortos y requisitos rigurosos en cuanto al procesamiento de imágenes y el dimensionamiento.

Un proyecto personalizado comienza cuando un cliente nos envía una solicitud que describe el problema. De ser necesario, se pedirá al cliente que nos envíe muestras de ensayo junto con la información de los defectos para ayudarnos en el proceso de desarrollo. Primero, nuestros expertos llevarán a cabo pruebas exhaustivas en dichas muestras usando la tecnología existente a fin de comprender lo que se requiere para solucionar los desafíos de la aplicación. Posteriormente, se trabajará con el cliente para desarrollar una solución que considere las limitaciones provocadas por los requisitos de inspección. Esta etapa comprende la recomendación de la sonda, las herramientas, el escáner y el instrumento adecuados y, potencialmente, una solución desarrollada a medida. El cliente recibirá un informe del ensayo y un seguimiento en persona (o virtual).

Superar los desafíos en tiempos del COVID-19

Olympus ha puesto en marcha demostraciones virtuales en vivo de sus soluciones como respuesta ante el COVID-19. Este servicio continuará siendo ofrecido para la conveniencia de nuestros clientes, quienes también pueden obtener una presentación en vivo de nuestros instrumentos e, incluso, ver las piezas que se inspeccionan a través de plataformas comunes de intercambio (Microsoft Teams, Skype Empresarial, WebEx y TeamViewer). Y, como sabemos que la seguridad es vital, Olympus ofrece una cuenta especial que utiliza el Protocolo de control de transmisión (TCP) para tratar la información referente al Reglamento estadounidense sobre el tráfico de armas a nivel internacional (ITAR), lo cual incluye un correo electrónico cifrado y soluciones Microsoft para colaborar de forma segura con los clientes.

De la personalización a la estandarización: Innovación impulsada por desafíos

¿Sabía que la sonda estándar y flexible de ultrasonido multielemento (Phased Array) de Olympus comenzó como una solución personalizada? A pesar de que hoy es comúnmente usada para inspeccionar codos de tuberías, la motivación detrás del desarrollo de esta sonda fue un cliente que necesitaba un sensor de ultrasonido multielemento capaz de adaptarse a las diferentes geometrías de los componentes aeroespaciales hechos de polímero reforzado con fibra de carbono (CFRP).

Solución para geometrías complejas

En el caso de piezas con formas complejas, es difícil llevar a cabo una inspección por ultrasonido de alta resolución cuando las geometrías varían. Para inspeccionar dichos componentes mediante el uso de sondas de ultrasonido convencional, es necesario que estas últimas se mantengan perpendiculares a la superficie en cada punto dedicado a la adquisición de datos. Por consiguiente, el proceso es más lento y es fácil omitir defectos entre cada punto de adquisición. La tecnología de ultrasonido multielemento (Phased Array, PA) permite un escaneo rápido y de alta resolución en áreas extensas; sin embargo, las sondas PA convencionales son rígidas y poco adaptables a la geometría variada de los componentes.

La inspección puede ser mejorada y simplificada a través del uso de una sonda PA flexible, cuya adaptación a geometrías variadas permite que los elementos permanezcan perpendiculares a la superficie durante su curso. Esta característica única mitiga la planificación en el caso de escaneos complejos, amplía la cobertura en cada escaneo, simplifica la interpretación de datos y reduce los requisitos del equipamiento para completar una inspección.

Una sonda innovadora

Olympus llevó a cabo una investigación inicial para validar las técnicas ultrasónicas actuales que se aplican en la inspección de radios en el caso de piezas de CFRP, como las sondas monoelemento (UT) y las sondas de inmersión curvas de ultrasonido multielemento (Phased Array, PA). Los ensayos se completaron utilizando un componente estándar de CFRP dotado de dos partes planas y un radio de 25 mm.

Paso 1: Validación de la metodología de inspección por ultrasonido en curso

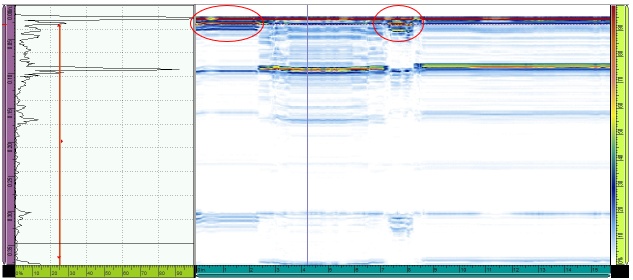

La Figura 1 muestra la sonda UT acoplada al radio y orientada perpendicularmente hacia el radio interior para observar la pared de fondo. Recuerde que la inspección es muy sensible a la orientación, y un usuario principiante podría pasar por alto fácilmente los defectos conocidos.

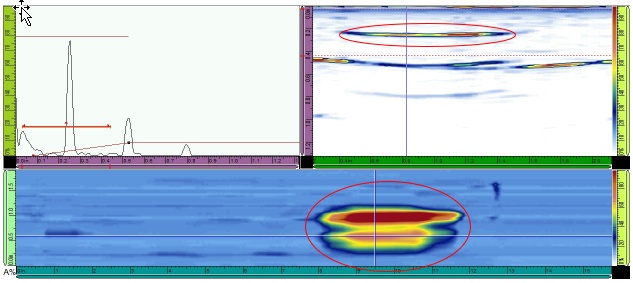

La Figura 2 muestra el A-scan y B-scan de la sonda en función de la codificación longitudinal sobre la pieza. Se detectaron dos defectos/fallas (marcadas con un círculo rojo) en donde la pérdida de reflexión de la pared de fondo y el reflector aparecen más cerca en el tiempo.

Paso 2: Validación de la metodología de inspección con la sonda curva de ultrasonido multielemento (Phased Array)

Los ensayos con la sonda de inmersión curva de ultrasonido multielemento (Phased Array) comprendían una configuración y adquisición de datos más complicadas. Se requirió un soporte de sonda para colocar mecánicamente la matriz de elementos en una trayectoria de agua y orientación hacia el radio de modo específico. La Figura 3 muestra la configuración antes de la inmersión en el tanque de agua.

Figura 3: Matriz de elementos de curva cóncava de 25 mm sobre un soporte introducido para inspeccionar el radio de CFRP

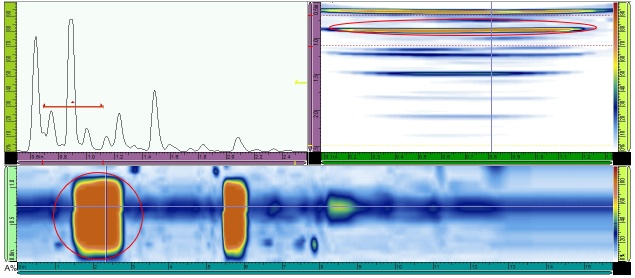

La Figura 4 muestra el A-scan, B-scan y C-scan adquiridos usando la sonda de curva cóncava. Las dificultades durante la configuración del ensayo comprendían elegir la trayectoria en el agua, detectar el reflejo de la pared de fondo y dimensionar el defecto. En el B-scan, el reflector de 12,7 mm (0,5 pulgadas) se extiende dependiendo de la trayectoria en el agua y la apertura virtual (número de elementos) elegidos. El área de cobertura también cambia significativamente con la trayectoria en el agua, la profundidad focal y el tamaño de la apertura.

Solución personalizada: Sonda de ultrasonido multielemento (Phased Array) flexible

Tal y como se ha ilustrado anteriormente, cuando las geometrías se vuelven complejas, es necesario usar una sonda muy pequeña para inspeccionar cada vez una porción pequeña de la pieza hecha de CFRP. En función de los resultados de la investigación, para la cual se usaron los métodos de inspección soportados por las sondas curvas de ultrasonido multielemento (Phased Array) y de ultrasonido convencional, el equipo de Olympus desarrolló y creó una sonda de ultrasonido multielemento (Phased Array) flexible a fin de otorgar una forma rápida de adquirir imágenes de áreas curvas.

Paso 3: Ensayo de durabilidad del diseño flexible de la sonda

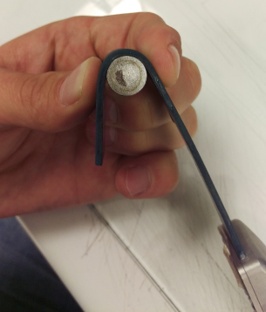

Antes de inspeccionar las piezas de CFRP con la sonda de ultrasonido multielemento (Phased Array) flexible, esta última fue probada para verificar sus limitaciones con respecto a la flexión cóncava y convexa. En cada ensayo, la sonda fue flexionada alrededor de una pieza con un diámetro conocido y, después, fue examinada para asegurarse de que no presente daños. La Figura 5 ilustra la sonda en una flexión cóncava alrededor de un bloque de calibración de 12,7 mm (0,5 pulgadas) de diámetro sin haber sufrido daños.

Figura 5: Sonda de ultrasonido multielemento (Phased Array) cóncava y flexible sobre bloque de calibración de 12,7 mm

La Figura 6 muestra la matriz convexa flexionada (elementos mirando hacia afuera) alrededor de un bloque de calibración de 40 mm (1,6 pulgadas) de diámetro sin daños en la sonda.

Figura 6: Sonda de ultrasonido multielemento (Phased Array) convexa y flexible sobre bloque de calibración de 40 mm

Estos ensayos permitieron a los ingenieros determinar las limitaciones para un uso seguro de la matriz de elementos flexible. Al doblar aún más la matriz de elementos, cada elemento perdió sensibilidad y se desgarraron en el material de la lengüeta.

Paso 4: Análisis de los resultados de inspección con la matriz de elementos flexible

El ensayo de durabilidad de flexión demostró que la sonda podía usarse en una posición flexionada cóncava alrededor del diámetro externo de radio de 25 mm perteneciente a la pieza de CFRP. La Figura 7 muestra la configuración para inspeccionar la pieza de CFRP con la matriz de elementos flexible mantenida en contacto con el radio de 25 mm.

Figura 7: Matriz de elementos flexible acoplada a las partes planas y al radio externo de 25 mm de un estándar de CFRP

La Figura 8 muestra los datos acústicos A-scan, B-scan y C-scan, adquiridos con la sonda flexible. Las ventajas de esta inspección envuelven una cobertura completa del radio, mediciones precisas de los defectos y una configuración mecánica simple. En el B-scan, los resultados del reflector de 12,7 mm (0,5 pulgadas) sólo fueron ligeramente superiores a la medida real (15,9 mm [0,627 pulgadas]), la cual fue mucho más precisa que la medida con la sonda de inmersión cóncava. El área de cobertura era superior y los datos eran más fáciles de entender, ya que los resultados encierran una parte de la primera parte frontal plana, a través del radio y dentro de la segunda porción plana de la pieza.

Figura 8: A-scan, B-scan y C-scan de matriz flexible en donde se detecta un defecto en una pieza de CFRP

Flexibilidad más allá de la inspección de CFRP

A través de la evaluación de los tres métodos de inspección (sonda de ultrasonido monoelemento, sonda de ultrasonido multielemento [Phased Array] y la sonda de matriz de elementos flexible Olympus) se determinó que la matriz de elementos flexible era la más fácil de implementar y proporcionaba los datos más precisos. La matriz de elementos flexible es práctica para la inspección de contacto de bajo volumen junto con casi cualquier detector de defectos Olympus.

La empresa examinó rápidamente las ventajas que ofrecía la sonda en otras aplicaciones, como la inspección en codos de tuberías. La capacidad de la sonda para generar datos C-scan permite a los usuarios cuantificar rápidamente los efectos de la corrosión dentro de un área, lo que ahorra tiempo y dinero a los clientes.

El producto de estos ensayos es el escáner FlexoFORM™ que usa una sonda flexible de ultrasonido multielemento para llevar a cabo las inspecciones de corrosión en codos de tuberías. La solución incorpora una sonda flexible de 64 elementos con 7,5 MHz, paso de 1 mm y elevación de 7 mm que se coloca en una suela (zapata) de agua. La suela (zapata) de agua permite un excelente acoplamiento en geometrías complejas y protege la sonda. Esta ha demostrado ser una solución de inspección rápida y rentable para codos de tuberías.

Por el momento, Olympus comercializa estas únicas soluciones de matriz de elementos flexible a través de sus líneas de productos; sin embargo las posibilidades para las piezas CFRP, como plásticos de polietileno de alta densidad (HDPE) y otros que se dotan de geometrías complejas, hacen que este desarrollo sea tomado muy en cuenta por la empresa para futuros avances.

Para consultar con los expertos de nuestro equipo de diseño de sensores sobre una aplicación especial, primero complete el formulario Consulta sobre diseños de suelas (zapata) y sondas Phased Array o contacte con el centro de servicio Olympus directamente.

Contenido relacionado

Soluciones Olympus para aplicaciones especializadas

Contáctenos