Clases de tamaño de partículas (diferencial y acumulativo) y conteos de partículas

En la tercera parte de esta serie de publicaciones, analizaremos la clasificación del tamaño de partículas y la extrapolación y normalización del conteo de partículas. Aquí es donde la clasificación, extrapolación y normalización entran en juego dentro del proceso de inspección de limpieza técnica global:

- Preparación

- Extracción

- Filtración

- Secado y pesaje

- Inspección

- Adquisición de imágenes

- Detección de partículas

- Medición y clasificación del tamaño de partículas

- Extrapolación y normalización de conteo de partículas

- Cálculo de nivel de contaminación

- Definición de código/normativa de limpieza

- Verificación de aprobación máxima

- Separación de partículas reflectantes y no reflectantes

- Identificación de fibra

- Revisión de resultados

- Creación de informe

Clasificación del tamaño de partículas

El resultado de la detección de partículas que hemos mencionado en la segunda parte de esta serie de publicaciones es una ficha con los resultados de cada partícula detectada. Se especifica el tamaño (normalmente el diámetro máximo de Feret) de cada partícula. Todas las partículas se agrupan en distintas clases de tamaño. Esto hace que el informe resultante sea mucho más corto y permite realizar comparaciones de mediciones.

Puede definir las clases de tamaño. Los parámetros de clasificación y la forma en que pueden dividirse las clases se definen conforme a varias normas internacionales. Hay dos grupos de clases de tamaño principales:

Clases diferenciales: Las clases de tamaños se definen por un tamaño de partícula mínimo y máximo. Cada partícula se cuenta en una sola clase.

Clases acumulativas: Las clases de tamaños se definen por un tamaño de partícula mínimo. Como resultado, es posible que las partículas sean contadas en más de una clase.

Clasificación del tamaño de partículas

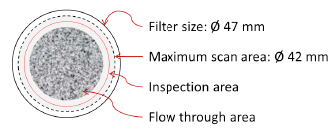

Un área definida en el filtro es escaneada y se verifican las partículas. Más abajo se definen las distintas áreas de filtro (ver la Fig. 1).

Figura 1: Áreas de filtro usadas en la extrapolación del conteo de partículas

Tamaño de filtro: Un filtro de tamaño estándar tiene un diámetro de 47 mm, lo que genera un área total de filtro de 1735 mm2.

Área con flujo: El filtro no está completamente cubierto por partículas. Las partículas solo pueden estar en el área donde se ha llevado a cabo el enjuague del filtro durante el proceso de filtración. El usuario puede definir el área por donde pasa el flujo y debe ser un área circular central con un diámetro inferior a 42 mm.

Área de escaneo máxima: El área de escaneo tiene un diámetro de 42 mm, lo que genera un área de escaneo total máxima de 1385 mm2.

Área de inspección: El usuario puede definir el área de escaneo real. Normalmente, se utiliza el área de escaneo posible máxima para el escaneo, pero el área de inspección también puede ser más pequeña. Un área de inspección más pequeña genera menos imágenes y, en consecuencia, agiliza el proceso de inspección del filtro.

Todas las partículas se detectan cuando el área por la que pasa el flujo está completamente dentro del área de inspección. Si el área de inspección es más pequeña que el área por donde pasa el flujo, el sistema tiene que extrapolar el número de partículas detectadas. El área por la que pasa el flujo debe ajustarse en el software de inspección y se utilizará para la normalización del conteo de partículas.

Normalización de conteo de partículas

El conteo absoluto o extrapolado de las partículas debe normalizarse a un valor de referencia.

Dependiendo del estándar usado y del filtro analizado, el número de partículas medidas se normaliza a un valor de comparación. Esto le permite comparar diversas mediciones, aunque las muestras examinadas no tengan el mismo tamaño.

Dependiendo del método, se utiliza un valor de normalización distinto:

Área lavada: cuando las partículas detectadas se han lavado a partir de una superficie de la muestra, se utiliza la normalización en un área de superficie lavada. El conteo de partículas resultante se normaliza a un área de 1000 cm2.

Volumen lavado: Cuando las partículas detectadas se han lavado a partir de una muestra estructurada más grande, se utiliza la normalización en un volumen de muestra lavado. El conteo de partículas resultante se normaliza a un área de 100 cm3.

Partes lavadas: Cuando las partículas detectadas se han lavado a partir de un número de muestras similares, se utiliza la normalización en las partes de la muestra lavadas. El conteo de partículas resultante se normaliza en una parte de la muestra única.

Fluido filtrado: Si el fluido filtrado se analiza y las partículas detectadas no se lavan en la muestra, la normalización tiene que realizarse partiendo de la cantidad de fluido filtrado. El conteo de partículas resultante se normaliza a un fluido filtrado de 1 ml o 100 ml.

Tenga en cuenta que se utiliza la unidad «cm3» para el volumen lavado y la unidad «ml» para el fluido filtrado. Las distintas unidades se utilizan para no mezclar los valores del volumen de muestra lavado y el fluido filtrado.

Después de la clasificación del tamaño, la extrapolación y normalización del conteo de partículas, los niveles de contaminación son verificados para cada clase de tamaño de partícula. Consulte la cuarta parte de nuestra serie de publicaciones «Análisis del proceso de limpieza técnica»: «Cálculo del nivel de contaminación».

Contenido relacionado

Análisis del proceso de limpieza técnica — Primera parte: Preparación

Análisis del proceso de limpieza técnica — Segunda parte: Adquisición de imágenes y medición

El valor de un sistema de inspección de limpieza llave en mano