Para diseñar estructuras más resistentes y evitar defectos en aquellas ya construidas, los ingenieros deben comprender completamente la relación entre la aplicación de carga y la degradación asociada a la fatiga. A través de este estudio, los ingenieros del proveedor EWI han probado y determinado que el uso de imágenes, obtenidas por la captura de matriz completa (FMC) y el método de enfoque total (TFM), puede proporcionar conocimientos más profundos sobre el agrietamiento causado por cargas de fatiga.

La carga cíclica se genera cuando las estructuras están sujetas de forma repetida a diferentes fuerzas mecánicas, deformaciones, tensiones y estrés. Los puentes, las grúas, los largueros de las alas de los aviones y los aerogeneradores son ejemplos principales de estructuras con cargas cíclicas. En EWI, los ensayos de laboratorio estándar se llevan a cabo con muestras hechas de materiales usados para construir estas estructuras a fin de estudiar los impactos de la carga cíclica a lo largo del tiempo. Los datos recopilados permiten calcular el índice de agrietamiento, el cual es crucial para evaluaciones de ingeniería relativas a la vida útil restante de una estructura.

Sin embargo, el objetivo en el caso de este estudio no son las muestras, sino las herramientas utilizadas para evaluarlas. Para asegurarse de contar con las herramientas de evaluación más efectivas y eficientes disponibles, el equipo de evaluación no destructiva de EWI también examina en su laboratorio los últimos avances en equipamiento END. El TFM es un método de imagen avanzado en el campo de los ensayos por ultrasonido multielemento. La empresa EWI probó el método de focalización total (TFM) en una grieta por fatiga simulada y el resultado fue comparado con la técnica Phased Array convencional.

EWI

EWI es proveedor de servicios de ingeniería avanzada con sede en Columbus, Ohio. Su grupo de evaluación no destructiva (NDE) pone continuamente al día sus capacidades para implantar técnicas de vanguardia con el fin de desarrollar procedimientos de inspección y evaluación en materiales y componentes en masa, lo que asegura los más altos estándares de calidad.

Probar la eficacia del método de enfoque total (TFM) para el procesamiento de imágenes de grietas

En los ensayos de fatiga estándar, que se ejecutan en laboratorio, los ingenieros miden el alcance del agrietamiento en una muestra por intervalos con el paso del tiempo para registrar y analizar el índice de crecimiento. El análisis del índice de crecimiento de las grietas por fatiga es complejo. Este se ve influenciado por el material de la muestra, la geometría, los factores ambientales como la corrosión, etc.; por lo tanto, cuanto más precisos y completos sean los datos que tengan los ingenieros, es mejor. El objetivo de este experimento fue determinar si el TFM proporciona información que podría ser útil para contribuir con este análisis.

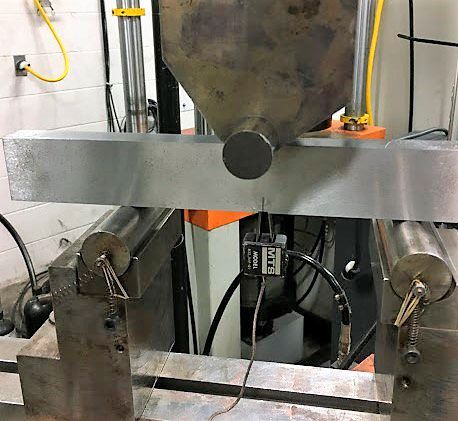

Una herramienta común que se usa para monitorear el agrietamiento por fatiga es el medidor calibrado de clip. El medidor calibrado de clip se introduce en la boca de la grieta y mide los cambios en cumplimiento con la muestra. En este experimento, EWI utilizó un medidor calibrado de clip como base para la comparación de los datos adquiridos por TFM y PA. El equipamiento usado para el ensayo de fatiga se enumera a continuación, y la configuración inicial se muestra en la Figura 1.

Configuración del ensayo de fatiga

Materiales y equipamiento necesarios

- Detector de defectos OmniScan X3

- Sonda PA 7.5L60 PWZ1 Olympus de 7.5 MHz

- Suela (zapata) Rexolite SPWZ1 N55S

- Bastidor de prueba servohidráulico de 50 kip

- Controlador FlexTest GT 35C 1815

- Medidor calibrado de clip MTS, modelo 632.02F-21, de 5 mm.

- Espécimen de resistencia a la fractura con curvatura perforada de un solo borde (SENB) (ASTM E1820)

Dimensiones de la muestra:

- Longitud de 300 mm (11,8 pulg.)

- Ancho de 40 mm (1,6 pulg.)

- Altura de 45,9 mm (1,8 pulg.)

Perforación inicial generada por electroerosión (electrical discharge machining, EDM)

- Profundidad de 11,2 mm (0,44 pulg.)

- Amplitud de 1 mm (0,04 pulg.)

Simulación del agrietamiento cíclico por cargas de fatiga

Para iniciar el agrietamiento por fatiga correspondiente al ensayo, se aplicó una carga cíclica a la muestra SENB con la carga concentrada en el rodillo central sobre la perforación inicial. Las cargas se aplicaron en un rango de 5 a 10 hercios, en base a la fuerza que los ingenieros calcularon como requisito para generar el agrietamiento por fatiga deseado sin causar deformaciones indeseadas.

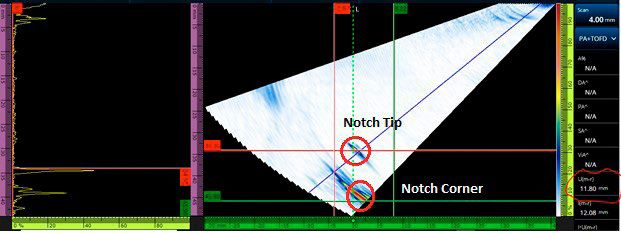

Durante el proceso de carga cíclica, se adquirieron medidas del agrietamiento en intervalos de 20 a 30 minutos usando el medidor calibrado de clip y el detector de defectos OmniScan™ X3 junto con la configuración de la sonda y la suela (zapata) [Figura 2]. Antes de comenzar con los ciclos de carga, se adquirieron imágenes de la perforación mecanizada para fines de comparación posterior (Figura 4 y Figura 5).

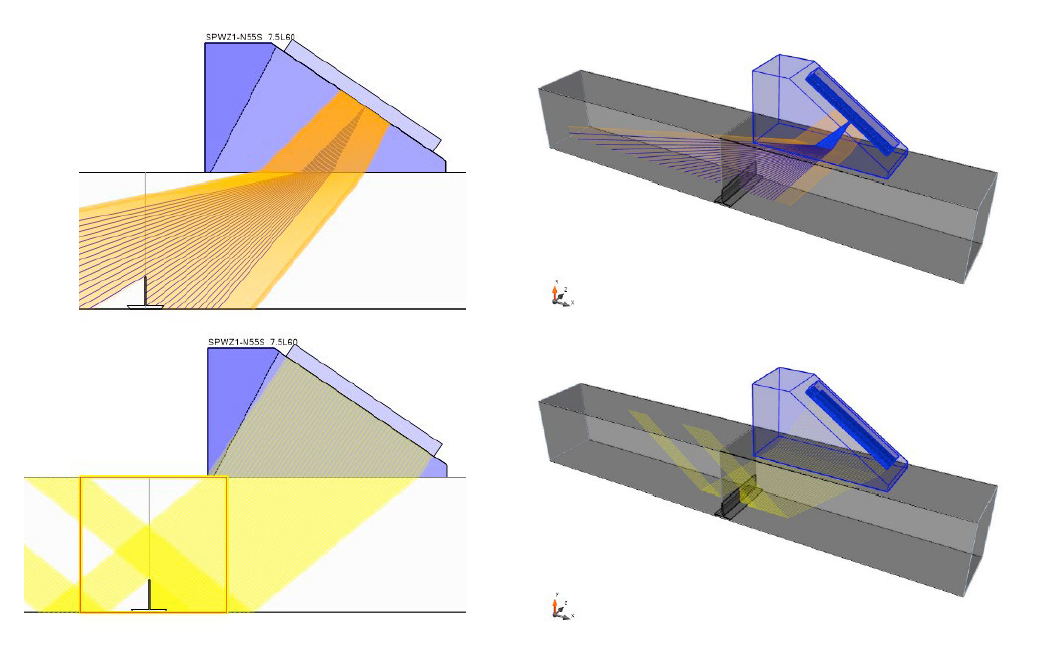

A fin de evaluar y comparar la efectividad del método de inspección ultrasónico, se aplicaron los siguientes enfoques de adquisición (Figura 3):

- Escaneo sectorial Phased Array convencional

- Captura de matriz completa (FMC) y TFM en los modos TT y TT-T

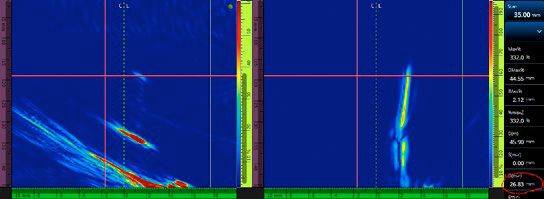

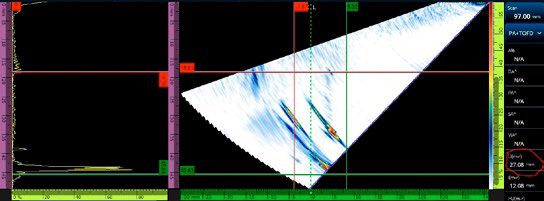

Figura 3: Escaneo sectorial Phased Array (izquierda superior y derecha) y escaneo FMC/TFM (izquierda inferior y derecha)

Los ingenieros de evaluación se aseguraron de que la sensibilidad del modo pulso-eco [pulse-echo] del detector de defectos OmniScan™ X3 fuese lo suficientemente alta como para detectar óptimamente señales débiles de difracción a partir de la grieta de fatiga.

Tabla 1: Medidas de la longitud de la grieta adquiridas a intervalos durante la simulación de la carga cíclica

| Intervalo | Cantidad de ciclos | Longitud de la grieta por el medidor calibrado de clip (mm) | Longitud de la grieta por TFM (mm) | Longitud de la grieta por PA (mm) |

|---|---|---|---|---|

| 1 | 44914 | 11,88 | @12.38 | 12,61 |

| 2 | 66953 | 14,05 | 16,94 | 17,03 |

| 3 | 109833 | 20,25 | 22,17 | 21,77 |

| 4 | 129476 | 23,12 | 25,02 | 24,09 |

| 5 | 150378 | 26,22 | 36,83 | 27,08 |

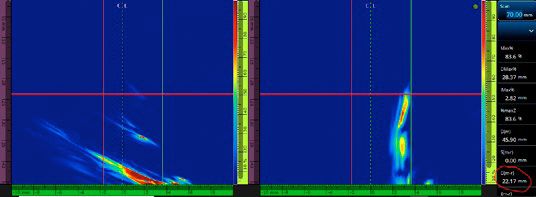

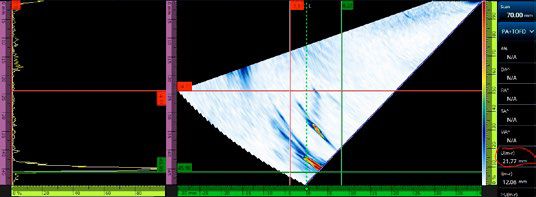

Los datos obtenidos a partir de la medición de la longitud del agrietamiento por cada intervalo, en todos los métodos de inspección, se encuentran disponibles en la Tabla 1. Pese a la adquisición de imágenes en todos los intervalos, en este documento solo se muestran las representaciones PA y TFM asociadas al tercer y quinto intervalo (de la Figura 6 a la Figura 9) como referencia.

Figura 4: Representaciones del modo TT (izquierda) y del modo TT-T (derecha) asociadas al ciclo 0

Figura 5: Representación de escaneo sectorial por PA asociada al ciclo 0

Figura 6: Representaciones del modo TT (izquierda) y del modo TT-T (derecha) asociadas al ciclo 109833

Figura 7: Representación de escaneo sectorial por PA asociada al ciclo 109833

Figura 8: Representaciones del modo TT (izquierda) y del modo TT-T (derecha) asociadas al ciclo 150378

Figura 9: Representación de escaneo sectorial por PA asociada al ciclo 150378

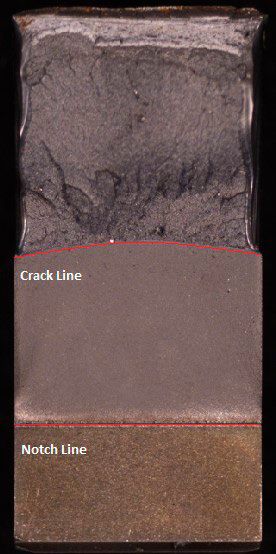

Al completar los ciclos de carga, se cortó la muestra para medir la grieta de forma manual (Figura 10). Para alcanzar una mayor precisión, se adquirieron varias medidas y, posteriormente se promediaron. En la Tabla 2 se proporciona una comparación de las mediciones finales ejecutadas en la grieta generada por fatiga

Figura 10: Sección transversal de la perforación y grieta en la muestra

Tabla 2: Comparación de las medidas obtenidas por TFM, PA y el medidor calibrado de clip con la medición manual de la grieta generada por fatiga

| Longitud de la grieta medida de forma manual (mm) | Longitud de la grieta por el medidor calibrado de clip (mm) | Longitud de la grieta por TFM (mm) | Longitud de la grieta por PA (mm) |

|---|---|---|---|

| 26,89 | 26,22 | 26,83 | 27,08 |

| Porcentaje de diferencia con respecto a la medición manual | −2.5 | −0.2 | +0.7 |

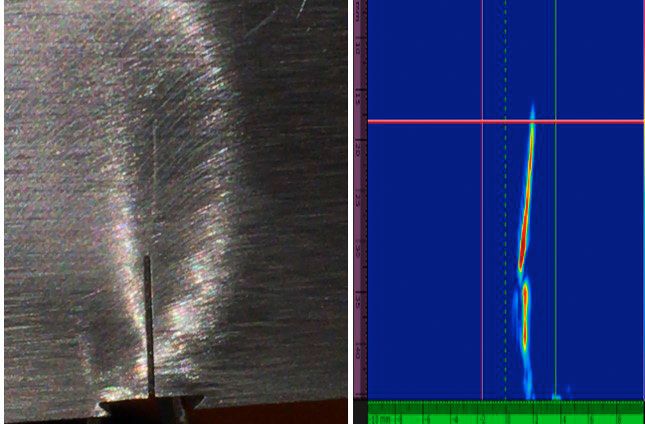

Conclusiones sobre las ventajas del TFM

En lo que respecta a la precisión, los ingenieros de EWI concluyeron que el TFM era fiable debido a su valor tan aproximado al del medido manualmente (Tabla 2). También, se remarcó que el TFM era un poco más preciso que los métodos que usan el ultrasonido multielemento (PA) convencional y el medidor calibrado de clip según la conformidad normativa (Volf 2020). Estos resultados significan que el TFM muestra un buen potencial como alternativa al medidor calibrado de clip para trazar una curva relativa al índice de agrietamiento. Sin embargo, la ventaja real aparece en la estrategia no destructiva del TFM al representar la grieta y proporcionar información valiosa sobre su naturaleza y orientación (ángulo, grado de propagación, etc.). La representación visual y fácil de interpretar de la grieta generada por TFM permite reducir la complejidad del análisis de datos (Figura 11), lo que facilita su comprensión.

Figura 11: Imagen del agrietamiento hacia arriba desde la perforación (izquierda); Imagen TFM de la perforación y la grieta (derecha)

Los ingenieros de EWI plantean ejecutar más ensayos TFM en geometrías de grietas como de esquina, ramificadas y enterradas. Se requiere mayor experimentación para confirmar el potencial percibido de este estudio a fin de mejorar la detección, el dimensionamiento y la caracterización de grietas por fatiga, lo que en última instancia podrá mejorar la precisión de las evaluaciones con respecto a la vida útil de las estructuras con cargas cíclicas.

Referencia

Volf, Oleg. Conocimientos técnicos de EWI. «Crack Growth Monitoring with Phased-Array Total Focusing Method (TFM)» [Monitorización del crecimiento de grietas con el método de enfoque total (TFM)]. Julio de 2020