Einführung

Rohre aus Kohlenstoffstahl neigen im Laufe der Zeit zu Korrosion an der Außen- und Innenwand, unabhängig ihrer Umgebung. Eine regelmäßige Prüfung dieser Korrosion ist erforderlich, um die Integrität des Rohrs beurteilen und überwachen zu können. Der HydroFORM Korrosionsscanner ist für die Messung der Restwanddicke bei Rohren besonders nützlich. In Verbindung mit einem Phased-Array-Gerät, wie einem OmniScan Prüfgerät bietet der HydroFORM Scanner eine effiziente Möglichkeit zur Korrosionsprüfung, da er präzise Messwerte der Restwanddicke unter Berücksichtigung der Reflexionen der Außen- und Innenwand liefert. Das OmniScan Prüfgerät analysiert die Ultraschallreflexionen und berechnet die Verzögerung zwischen den Echos von Außen- und Innenwand, um die Restwanddicke in jedem Bereich von 1 mm × 1 mm zu liefern. |

Unter bestimmten Umständen braucht jedoch nur die Außenkorrosion gemessen zu werden oder es muss zwischen der Außen- und Innenkorrosion und Restwanddicke unterschieden werden.

Anforderung

Manuelle Messungen von Oberflächen, wie mit einem Tiefenmessgerät, sind zeitaufwendig und das Ergebnis von der Kompetenz des Prüfers abhängig. Messergebnisse können von Prüfer zu Prüfer und sogar von Prüfung zu Prüfung variieren. Prüfer benötigen für schnellere und effizientere Prüfungen eine zuverlässigere Methode. Die Verwendung von Lasern für die Messung der Außenkorrosion erfordert eine hohe Investition in Geräte und Schulung. Darüber hinaus kann die Laserprüfung keine vollständige Beurteilung der Integrität des Rohrs liefern, da sie die Innenwand nicht erreichen kann. Aufgrund dieser Einschränkung muss eine Laserprüfung von mehr als einem System bzw. einer Technologie unterstützt werden, was zu Schwierigkeiten bei Schulung, Datenverwaltung und der Koordinierung von Prüfteams führen kann.

Lösung

Der HydroFORM Scanner ist eine bewährte Prüflösung für die Innenkorrosion bei Rohren. Aufgrund der Wasservorlaufstrecke ist ein Vorlaufkeil überflüssig und der HydroFORM Scanner profitiert so von den Vorteilen einer Phased-Array-Tauchtechnikprüfung. Er bietet eine hervorragende Anpassung an und Ankoppelbedingungen für jede Oberfläche, selbst raue Oberflächen.

Bei Einsatz des HydroFORM Scanners mit einem Gerät für Multigruppen kann die Außenkorrosion zusammen mit der Innenkorrosion (Restwanddicke) in einem Bild angezeigt werden. Die erste Gruppe ist für die Darstellung der Innenkorrosion optimiert und die zweite Gruppe (des gleichen Sensors) für die Außenkorrosion. Dies ergibt zwei verschiedene C-Bilder, die direkt auf dem OmniScan Prüfgerät über die OmniPC Software analysiert oder einfach im CSV-Format exportiert werden können. Eine Tabellenkalkulationssoftware kann für die Nachbearbeitung verwendet werden.

Typisches Verfahren

Das Verfahren zur Darstellung der Außenkorrosion ähnelt einer typischen Anwendung mit dem HydroFORM Scanner, jedoch mit einigen parametrischen Unterschieden.

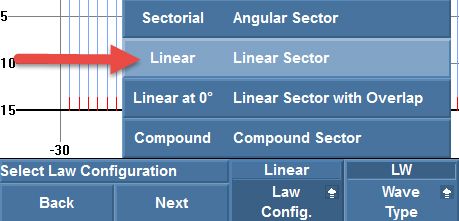

Zuerst muss eine Gruppe für die Innenkorrosion (Restwanddicke) erstellt werden, indem die Sendemodulierung der ersten Gruppe auf „Linear“ und nicht auf „Linear bei 0°“ eingestellt wird. Der Winkel der Prüfung beträgt 0°.

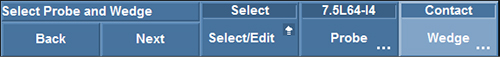

Zur Erstellung der zweiten Gruppe für die Außenkorrosion sollten die Einstellungen für die erste Gruppe zuerst kopiert und der Vorlaufkeilparameter auf „Contact“ geändert werden. Diese Einstellung ermöglicht die Prüfung der Außenwand des Rohrs durch die Wasservorlaufstrecke.

Abbildung 2: Einstellung des Vorlaufkeilparameters auf „Contact“

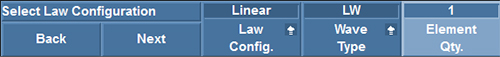

Die Elementanzahl ist auf ein Element pro Schallbündel eingestellt.

Abbildung 3: Einstellung der Elementanzahl auf 1 pro Schallbündel

Das erste und letzte Element müssen entsprechend der folgenden Formeln eingestellt werden, um die gleiche Apertur für beide Gruppen zu gewährleisten und die gleiche Position auf dem Prüfteil abzudecken:

| Erstes Element: | Anzahl Elemente (Erste Gruppe) |

| 2 |

| Letztes Element: Gesamtanzahl Elemente eines Sensors — | Anzahl Elemente (Erste Gruppe) |

| 2 |

Im folgendem Beispiel (Abbildung 4) wurden vier Elemente in der ersten Gruppe eingesetzt, somit sind das erste und das letzte Element der zweiten Gruppe auf 2 bzw. 62 Elemente eingestellt.

Abbildung 4: Einstellung des ersten und letzten Elements

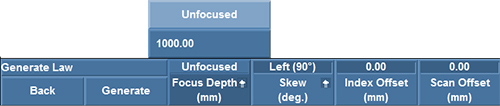

Der Parameter „Focus Depth“ ist nicht relevant, da das Schallbündel nicht mit nur einem Element pro Schallbündel fokussiert werden kann. Für die Berichterstellung wird der Parameter auf „Unfocused“ gestellt.

Abbildung 5: Einstellung des Parameters „Focus Depth“ auf „Unfocused“

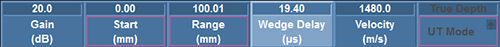

Die Schallgeschwindigkeit muss zur Eingabe des Wertes für die Wasservorlaufstrecke angepasst werden (1480 m/s). Damit wird die Genauigkeit der Tiefenwerte verbessert.

Abbildung 6: Einstellung der Parameter „Wedge Delay“ und „Velocity“

Ein Sensor wird an einer Stelle am Rohr ohne Korrosion positioniert und der Vorlaufkeilvorlauf wird manuell eingestellt, sodass die Vorderwand bei 0 mm liegt.

Abbildung 7: Vorderwand bei 0 mm mit Vorlaufkeilvorlauf

- Da nur die Oberfläche des Prüfteils berücksichtigt wird und die Ultraschallschwächung im Wasser gering ist, ist keine zeitabhängige Verstärkung (TCG) für die zweite Gruppe erforderlich.

- Da die Blendensynchronisation nicht für die Gruppe für die Außenkorrosion verwendet werden kann, ist ein stabiles Sensorhalterungssystem wichtig, wie z. B. eine Einheit aus HydroFORM Scanner und MapROVER Scanner von Olympus. Ein instabiles Sensorhalterungssystem könnte zudem in eine großen Vertiefung am Prüfteil gelangen, wodurch der Nennreferenzwert verloren geht.

- Prüfbahnen können sich im Modus „Linear“ nicht überlappen. Daher ist es wichtig, das Index Delta des Parameters „Index End“ des Menüs Scan> Area der ersten Gruppe (Innenkorrosion) zu notieren, um den mechanischen Indexschritt korrekt einzustellen.

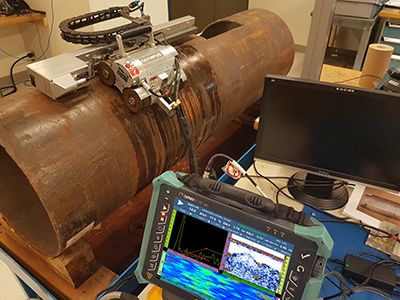

Abbildung 8: „Index End“ auf Delta

ErgebnisseKorrosionsdaten eines korrodierten Prüfteils Das geprüfte Rohr hat einen AD von 20 Zoll (508 mm) mit einem Nennwert der Wanddicke von 9 mm sowie Innen- und Außenkorrosion. Die Prüfung wurde in Umfangsrichtung am Außendurchmesser mit einer Einheit aus dem HydroFORM Scanner und dem automatisierten MapROVER Scanner durchgeführt. Die Oberfläche wurde mit einer Auflösung von 1 mm × 1 mm geprüft. |

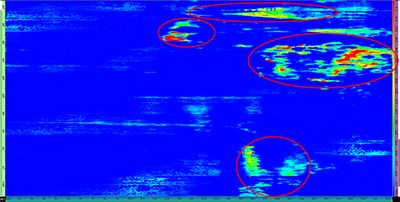

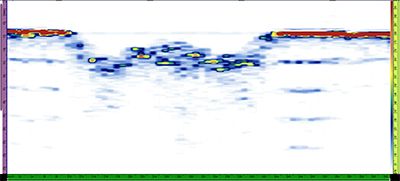

S-Bilder und C-Bilder wurden zur Visualisierung der Korrosion eingesetzt. Das C-Bild der ersten Gruppe (Abbildung 10) wurde zur Visualisierung der Restwanddicke unter Berücksichtigung der Innenkorrosion verwendet. Die blaue Färbung im C-Bild repräsentiert die Nenndicke. Die Restwanddicke wird mit der Farbänderung von gelb über orange zu rot immer dünner. Im C-Bild können in vier Bereichen inkohärente Daten erkannt werden. Diese Bereiche zeigen, wo die Außenkorrosion das Ultraschallsignal unterbricht. |

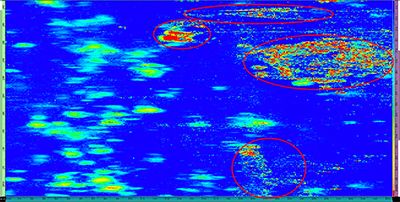

Im S-Bild (Abbildung 12) und im C-Bild (Abbildung 11) der zweiten Gruppe ist die Außenkorrosion dargestellt. In diesem Beispiel wird eine benutzerdefinierte Farbpalette (eine typische Farbpalette für die Korrosionsprüfung) verwendet. Je röter die Farbe, desto tiefer ist die Außenkorrosion. Die Außenkorrosion ist problemlos zu erkennen und korreliert mit der Restwanddicke im C-Bild der ersten Gruppe. |

Fazit

Dieses neue Prüfverfahren mit dem HydroFORM Scanner von Olympus ermöglicht die Darstellung der Außenkorrosion während einer typischen Prüfung auf Innenkorrosion/Restwanddicke. Für die Messung der Außenkorrosion wurde eine zweite Gruppe optimiert, die mit dem OmniScan MX2 Prüfgerät erstellt wurde. Prüfdaten der Außen- und Innenkorrosion (Restwanddicke) können zur weiteren Analyse in eine CSV-Datei exportiert werden. Diese Methode reduziert die Zeit zur Durchführung von Korrosionsprüfungen und ersetzt überflüssige Schulungen und Investitionen, da die Verwendung mehrerer Prüftechnologien entfällt.