Anwendung:

Prüfung von dünnwandigen Rohren mit kleinem Durchmesser aus austenitischem Stahl, bei denen eine Prüfung mit linearen Transversalwellen scheitern würde.

Problem:

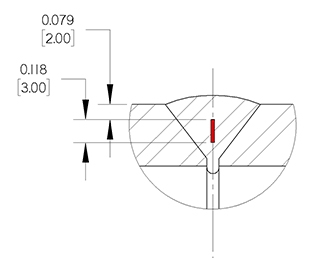

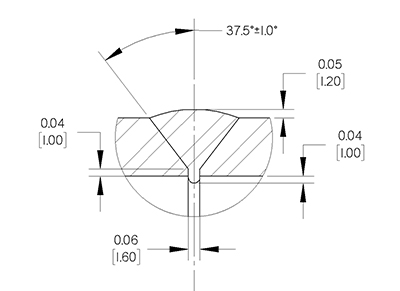

Eine Standardprüfung mit linearen Transversalwellen ist für diese Prüfanwendung ungeeignet. Die akustischen Eigenschaften von dünnwandigen, geschweißten Rohren mit kleinem Durchmesser stellen einzigartige Anforderungen an Dual Linear Arrays. Um sicherzustellen, dass der gewünschte Bereich fokussiert wird, wird für jeden Durchmesser ein anderer Dachwinkel des Vorlaufkeils benötigt.

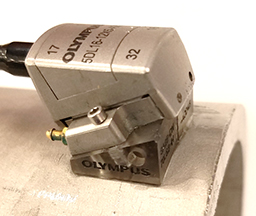

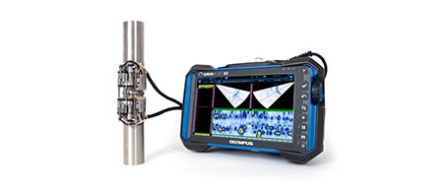

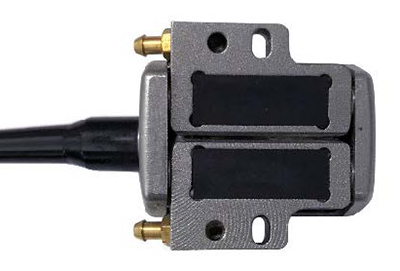

Lösung:Olympus entwickelte einen Dual Linear Array Sensor (DLA) mit verschiedenen Dachwinkeln in einem Standardgehäuse, um diese Forderung zu erfüllen. Dieser Sensor ist an die Vorlaufkeile in dem Paket anpassbar, mit dem ein Rohr-AD von 1 Zoll bis 4,5 Zoll abgedeckt ist. Der Sensor kann an einen COBRA Scanner für Rohre mit kleinem Durchmesser befestigt und mit dem OmniScan SX Prüfgerät eingesetzt werden. Dieses Paket bietet eine Prüflösung für Situationen, in denen lineare Transversalwellen keine Fehler in schallstreuenden oder schallschwächenden Werkstoffen erkennen. |  |

| Bestellnr. | Teilenr. | Beschreibung |

| Q3301132 | 5DL16-12X5-A25-P-2.5-OM | Standard Phased-Array-Sensor, 5 MHz, 16 Dual-Element-Arrays, gesamte aktive Apertur 12 mm × 5 mm, Abstand 0,75 mm, Höhe 5 mm, Gehäusetyp A25, Impedanzanpassung an Rexolite, PVC-Ummantelung, 2,5 m Kabel, ein (1) OmniScan Anschluss. |

| Q7201159 | SA25-DN70L-Kit | Ein (1) flacher SA25-DN70L Vorlaufkeil und neun (9) SA25-DN70L gekrümmte Vorlaufkeile zur Abdeckung der Nenn-AD 0,84 Zoll bis 4,5 Zoll. Besitzt IH-Option (Wasserzulauf und Scannerbohrungen). Passt zu A25 Dual Array Sensoren. Wichtige Anmerkung: Sendemodulierungen für den OmniScan mit dieser Lösung können nicht mit dem OmniScan Prüfgerät erstellt werden, stattdessen wird die Software NDT SetupBuilder (oder TomoView) verwendet. Bei dieser Lösung ist die minimale lichte Höhe höher, als sie für einem COBRA Scanner alleine erforderlich ist. |

| U8750063 | COBRA-HALF | Paket mit COBRA Scanner für die einseitige Prüfung von Rohren mit einem AD von 0,84 Zoll bis 4,5 Zoll mit einem Sensor, einschließlich Koppelmittelversorgungsteilen und Einrichtungsvorlagen. Weggeberkabel 2,5 m mit LEMO-Anschluss, kompatibel mit OmniScan MX2 und SX. NICHT INBEGRIFFEN: Vorlaufkeile und Sensoren. |

| Q1000036 | OMNISXPA1664PR-A25-SA25 |

OmniScan SX und A25 COBRA Scanner DLA Spezialpaket. Enthält ein tragbares OmniScan SX 16:64PR Phased-Array-Prüfgerät (mit einem UT-Kanal) mit: Netzteil, Akku, kleinem Tragekoffer, SD-Karte, USB-Flashlaufwerk, zwei (2) Blendschutzfolien, gedrucktem Benutzerhandbuch, USB-Stick mit OmniScan Software Benutzerhandbüchern, einjähriger Garantie. Enthält auch die folgenden Teile: (1) OmniPC HASP-Schlüssel

mit OmniPC und NDT SetupBuilder (OMNIPC-A) -(1).

+ Paket mit COBRA Scanner für die einseitige Prüfung von Rohren mit einem AD von 0,84 Zoll bis 4,5 Zoll (COBRA-HALF), einem (1) 5 MHz, DLA-Sensor mit 16 Elementen, A25-Gehäuse für COBRA Scanner (5DL16-12X5-A25- P-2.5-OM), einem (1) Vorlaufkeilsatz der Serie A25, mit einem (1) flachen Vorlaufkeil und neun (9) gekrümmten Vorlaufkeilen (SA25-DN70L-KIT), ein (1) ES BeamTool Version 8 HardLock (HASP-Schlüssel) Paket für PA-Technikentwicklung (SOFT-ESBEAM8HL). |

EinstellungEinrichtung der Lösung

|  |

Das Prüfergebnis sollte aus zwei Reflektor-Peaks an der Schweißmittellinie bestehen.

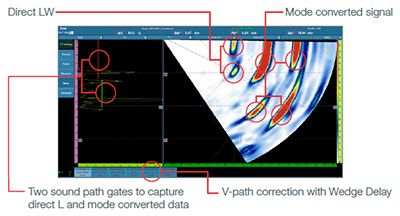

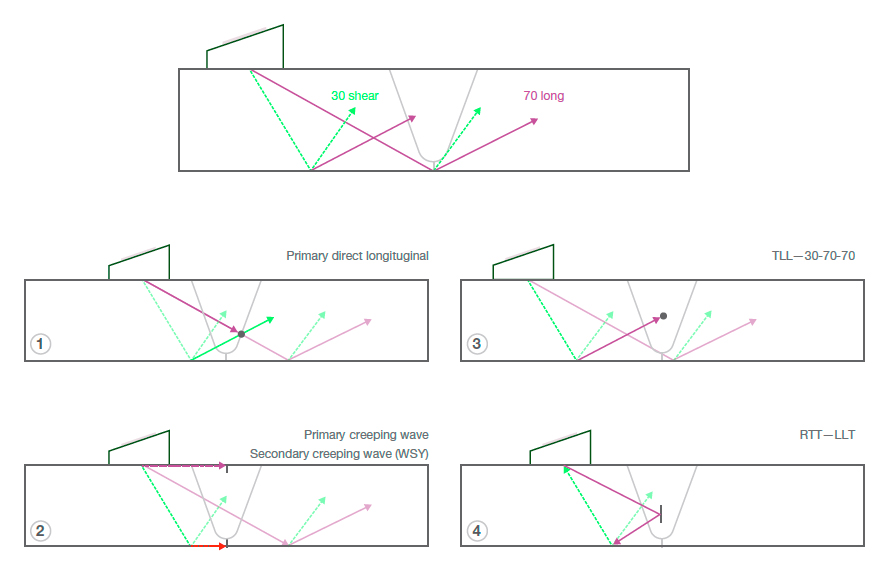

Im Folgendem zeigt eine Darstellung die möglichen Signalwege des DLA-Sensors in Längsprüfrichtung. Sind die Blenden richtig eingestellt, zeigt die A-Blende die Techniken 1 und 2 mit longitudinaler komprimierter Geschwindigkeit an und zeichnet in der Schweißnahtmaske an der richtigen volumetrischen Position auf. Die B-Blende zeigt die Techniken 3 und 4 mit mindestens einer Umlenkung der Transversalwelle an. Trotz der falschen Aufzeichnung ist es dennoch nützlich zur Fehlererkennung und Fehlergrößenbestimmung.

Ergebnis:

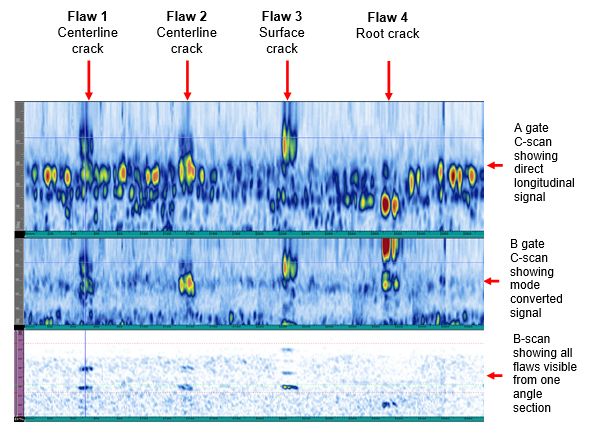

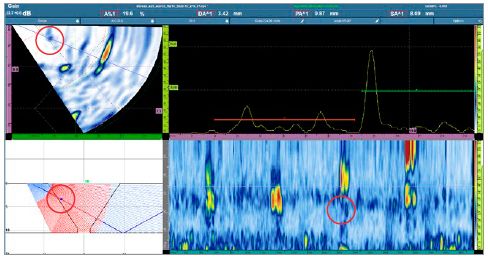

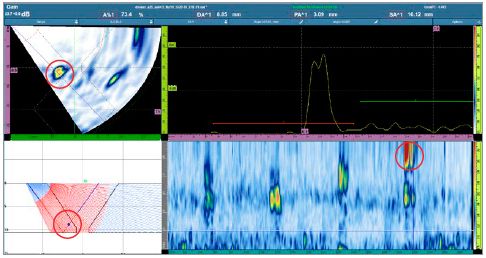

Wir haben unter Verwendung der kalibrierten Einstellungen die Prüfung durchgeführt und Prüfdaten aufgezeichnet. Wir haben festgestellt, dass die A-Blende die Schweißnahtgeometrie mit den empfangenen Signalen von vier Fehlern im Rohr aufzeichnet. Die Änderung des C-Bilds zur Anzeige der B-Blende zeigte, dass die Fehler an Positionen entlang der Scan-Achse bei Betrachtung des konvertierten Signals leicht erkannt wurden.

Dann haben wir jeden Fehler in der A-C-R-S-Ansicht betrachtet. Dadurch konnte jede Indikation entlang der Scan-Achse, das A-Bild mit positioniertem Cursor und das R-/S-Bild gesehen werden, die die Indikationen in der Schweißnaht zeigen.* Wir betrachteten die Prüfdaten im A-Bild, um zu überprüfen, ob sie richtig aufgezeichnet wurden, unter Berücksichtigung der zusätzlichen Indikationen vom konvertiertem Signal.

*Die Position der Indikation ist nur genau, wenn die direkte Longitudinalwelle den Schwellenwert der A-Blende durchbricht.

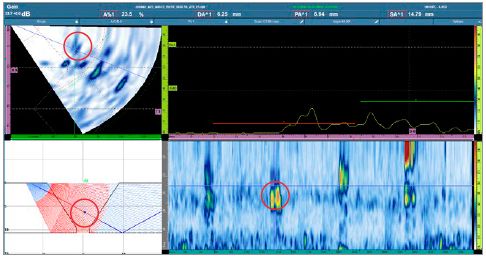

Fehler 1 ist ein Riss in der Schweißnahtmitte und wurde in der A- und B-Blende erkannt. Wir können den Riss in der Schweißnahtmitte richtig aufgezeichnet im Schweißnahtvolumen über der Wurzelgeometrie sehen. Außerdem ist ein sekundäres konvertiertes Signal vorhanden, das nicht richtig positioniert ist, aber nützlich für die Erkennung und Größenbestimmung von Fehlern auf der der Scan-Achse ist.

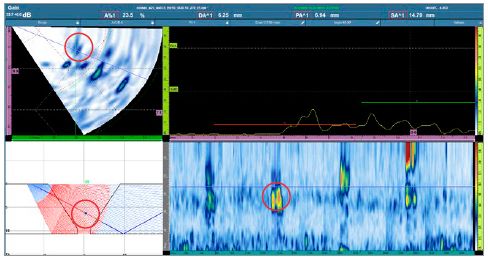

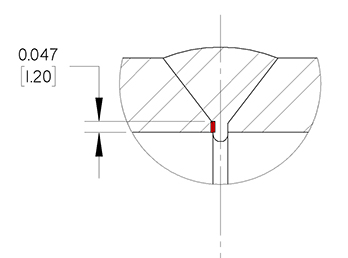

Fehler 2 ist ein anderer Riss in der Schweißnahtmitte, der deutlich mit dem konvertierten Signal erkannt wird, aber sehr schwach in der direkten Longitudinalwelle erscheint. In diesem Fall ist zu erkennen, dass der Fehler bei 23,5 % der Amplitude in der Schweißnahtmitte angezeigt wird.

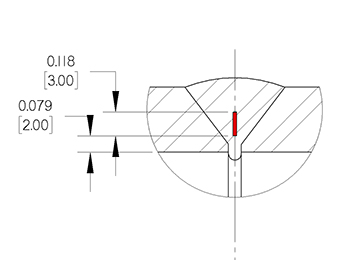

Fehler 3 ist ein außenliegender Ermüdungsriss entlang der Schweißnahtfase. Die Indikation wird anhand der konvertierten Prüfdaten sehr klar angezeigt, aber erscheint nur bei 19,6 % der Amplitude für die direkte Longitudinalwelle.

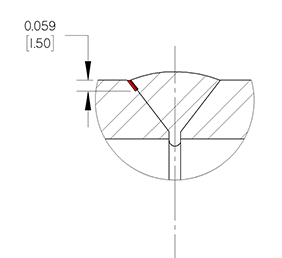

Fehler 4 ist ein innenliegender Ermüdungsriss entlang der Schweißnahtwurzel. Er wird nur in der zweiten Umlenkung des Longitudinalsignals angezeigt und korrekt an der Schweißnahtmaske aufgetragen.

Fazit

Der A25 Dual Linear Sensor kann dünnwandige, austenitische Schweißnähte mit kleinem Durchmesser prüfen. Die Verwendung von Blenden zur Anzeige aller Signalmodi gewährleistet eine gute Erkennung und Größenbestimmung von Fehlern. Umfassende Kenntnisse über die Echodynamik, Dual Linear Signalmodi und die Kalibrierung des Sensors sind für eine erfolgreiche Prüfung wichtig.