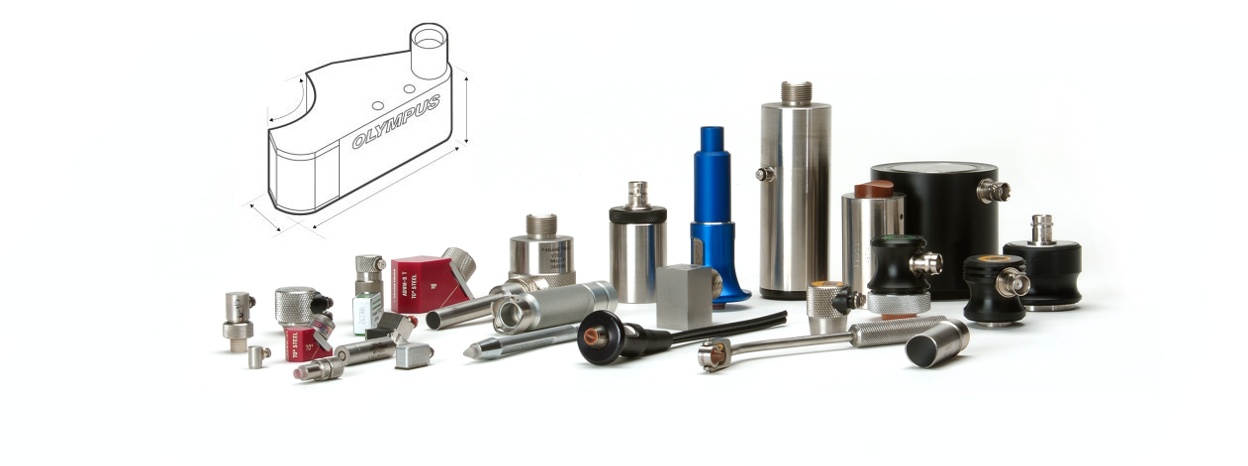

Seit Jahrzehnten entwickeln wir Sensoren und passen sie auch an spezielle Kundenvorgaben an, um Lösungen zu schaffen, die den individuellen Anforderungen unserer Kunden entsprechen. Heute verfügen wir über Möglichkeiten, neu entwickelte Sensoren vor Ort zu testen, um sicherzustellen, dass unsere Lösungen den Kundenanforderungen entsprechen.

Die Entwicklung von Sensoren, die für oft sensible kommerzielle und militärische Prüfungen verwendet werden, was Vertraulichkeit und Expertenwissen erfordert, ist sehr anspruchsvoll. Zu unserem Expertenteam für die Sensorentwicklung gehören sowohl Produktspezialisten, die Anwendungen zur Lösung bestimmter Probleme entwickeln, als auch Entwicklungsingenieure mit insgesamt über 100 Jahren Erfahrung mit Sensoren.

Unser Team ist spezialisiert auf die Entwicklung von Lösungen mit modernsten Technologien – Prüfungen mit konventionellem Ultraschall (UT), Phased-Array-Ultraschall (PA) und Wirbelstrom (EC) sowie Bindungsprüfungen. Wir unterstützen Kunden in allen Branchen, beispielsweise in den Bereichen Energieerzeugung, Erdöl und Erdgas, Transport (Automobil, Bahn, Luft- und Raumfahrt) und Fertigung.

Bis heute hat unser Team 25.000 kundenspezifische Sensoren unter Verwendung einer Vielzahl von modernen Werkzeugen entwickelt und hergestellt, z. B.:

- CNC-Drehmaschinen

- 3D-Druck/additive Fertigung

- Ein FaroArm Koordinatenmessgerät

- CIVA ZfP-Simulationssoftware

- Natürlich gehört dazu auch unser komplettes Sortiment an Prüfgeräten und Prüfgeräten zur Bindungsprüfung

So lösen wir komplexe Herausforderungen bei Anwendungen

Kunden wenden sich in der Regel wegen einer maßgeschneiderten Lösung an uns, nachdem Standardoptionen nicht die gewünschten Ergebnisse brachten. Sie benötigen Unterstützung bei Problemen wie Platz- und Größenbeschränkungen, komplexen Prüfteilgeometrien, schwer zu prüfenden Materialien, kurzen Prüfzyklen und strengeren Anforderungen an Bildgebung und Größe.

Ein kundenspezifisches Projekt beginnt mit einer Anfrage des Kunden, in welcher er das Problem umreißt. Bei Bedarf bitten wir den Kunden, uns Prüfteilproben mit Fehlerinformationen zu schicken, um uns bei der Entwicklung zu helfen. Unsere Experten führen zunächst umfangreiche Tests mit vorhandener Technik an diesen Pürfteilen durch, um zu verstehen, was für eine erfolgreiche Anwendung erforderlich ist. Als Nächstes entwickeln sie gemeinsam mit dem Kunden eine Lösung zur Erfüllung seiner Prüfanforderungen. Dazu gehört auch die Empfehlung des geeigneten Prüfkopfes, des Werkzeugs, des Scanners und/oder des Geräts sowie möglicherweise eine speziell für den Kunden entwickelte Lösung. Der Kunde erhält einen Prüfbericht, anschließend wird ein Treffen (oder ein virtuelles) Gespräch vereinbart.

Umgang mit den Herausforderungen von COVID-19

Wir haben als Teil unserer Reaktion auf COVID-19 virtuelle Live-Demonstrationen unserer Lösungen implementiert. Wir wollen diesen Service auch weiterhin anbieten, damit unsere Kunden eine Live-Einführung in unsere Geräte erhalten und sogar die Prüfung von Teilen über gängige Sharing-Plattformen (Microsoft Teams, Skype for Business, WebEx und TeamViewer) verfolgen können. Weil wir wissen, dass Sicherheit wichtig ist, bieten wir ein spezielles Transmission Control Protocol (TCP) Konto an, um Informationen entsprechend den International Traffic in Arms Regulations (ITAR)zu verarbeiten. Dazu gehören verschlüsselte E-Mail und Microsoft Lösungen für die sichere Zusammenarbeit mit Kunden.

Von der kundenspezifischen Innovation zur Lösung eines allgemeinen Problems

Wussten Sie, dass unser serienmäßiger flexibler Phased-Array-Sensor ursprünglich eine kundenspezifische Lösung war? Heute werden diese Geräte allgemein zur Prüfung von Rohrbögen eingesetzt. Anlass für ihre Entwicklung war ein Kunde, der einen Phased-Array-Sensor suchte, der sich den unterschiedlichen Geometrien von karbonfaserverstärkten Polymeren (CFK) in Bauteilen für die Luft- und Raumfahrt anpassen konnte.

Lösung des Problems komplexer Geometrien

Eine hochauflösende Ultraschallprüfung ist bei komplexen Formen mit wechselnden Geometrien eine Herausforderung. Um solche Bauteile mit Schallköpfen für konventionellen Ultraschall zu prüfen, müssen diese an jedem Punkt der Datenerfassung lotrecht zur Oberfläche gehalten werden. Dieser Prüfvorgang ist langsamer, außerdem werden Fehler zwischen den Erfassungspunkten leicht übersehen. Die Phased-Array-Ultraschallprüftechnik (PAUT) ermöglicht eine hochauflösende, schnelle Abtastung großer Flächen, allerdings sind herkömmliche Phased-Array-Sensoren starr und können sich nicht an Änderungen der Bauteilgeometrie anpassen.

Diese Prüfung wird mit einem flexiblen Array-Sensor verbessert und vereinfacht, der sich an wechselnde Geometrien anpasst, sodass die Elemente während der gesamten Prüfung lotrecht zur Oberfläche stehen. Diese einzigartige Funktion macht komplexe Abtastpläne überflüssig, erhöht die Abdeckung jeder Abtastung, vereinfacht die Dateninterpretation und reduziert die Anforderungen an die Ausrüstung zur Durchführung einer Prüfung.

Innovativer neuer Prüfkopf

In einer ersten Untersuchung wurden die aktuellen Ultraschallverfahren für die Radiusprüfung von CFK-Bauteilen validiert, beispielsweise der Einsatz von Einzelelement-Schallköpfen (UT) und gekrümmten Phased-Array-Sensoren (PA) für die Tauchtechnik. Die Prüfungen wurden an einem CFK-Standard mit zwei flachen Abschnitten und einem Radius von 25 mm durchgeführt.

Schritt 1: Validierung der aktuellen Ultraschall-Prüfmethode

Abbildung 1 zeigt den am Radius gekoppelten, lotrecht zum Innenradius stehenden UT-Schallkopf zur Beobachtung der Rückwand. Beachten Sie, dass die Prüfung sehr empfindlich auf die Ausrichtung reagiert und die bekannten Fehler von einem unerfahrenen Benutzer leicht übersehen werden könnten.

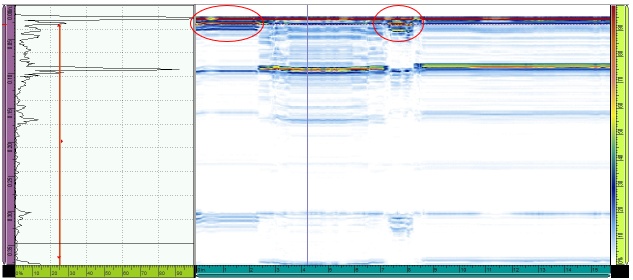

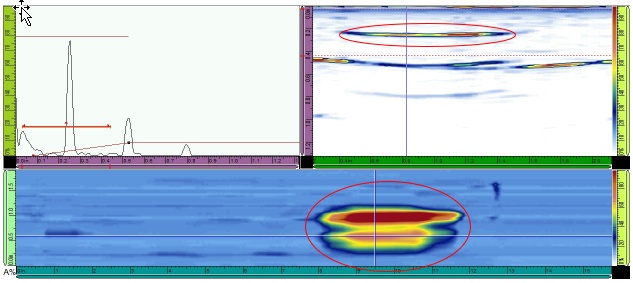

Abbildung 2 zeigt das A-Bild und das B-Bild des Schallkopfes, der über die Länge des Teils kodiert wurde. Es wurden zwei Fehler erkannt (rot markiert), bei denen der Verlust der Rückwandreflexion und der Reflektor zeitlich enger beieinander liegen.

Schritt 2: Validierung der Prüfmethodik für gekrümmte Phased Array-Sensoren

Die Prüfung mit dem gekrümmten Phased-Array-Sensor für die Tauchtechnik erforderte eine kompliziertere Einrichtung und Datenerfassung. Um das Array mechanisch in einem bestimmten Wasserweg und in einer bestimmten Ausrichtung zum Radius zu positionieren, war ein Sensorhalter erforderlich. Abbildung 3 zeigt den Aufbau vor dem Eintauchen in einen Wassertank.

Abbildung 4 zeigt das A-Bild, B-Bild und C-Bild, die mit dem konkav gekrümmten Sensor aufgenommen wurden. Zu den Schwierigkeiten beim Prüfaufbau gehörten die Wahl des Wasserweges, die Erkennung der Rückwandreflexion und die Fehlersuche. Im B-Bild wird der 12,7-mm-Reflektor je nach gewähltem Wasserweg und virtueller Apertur (Anzahl der Elemente) gedehnt. Der Erfassungsbereich ändert sich auch erheblich mit dem Wasserweg, der Fokustiefe und Aperturgröße.

Die kundenspezifische Lösung – ein flexibler Array-Sensor

Wie oben dargestellt, muss bei komplexen Geometrien ein sehr kleiner Sensor verwendet werden, um jeweils kleine Abschnitte des karbonfaserverstärkten Kunststoffs einzeln zu prüfen. Ausgehend von den Untersuchungsergebnissen mit Prüfverfahren für konventionellen UT und gekrümmte Phased-Array-Sensoren entwarf das Team einen flexiblen Array-Sensor zur schnellen Abbildung gekrümmter Flächen.

Schritt 3: Prüfung der Haltbarkeit der flexiblen Sensorkonstruktion

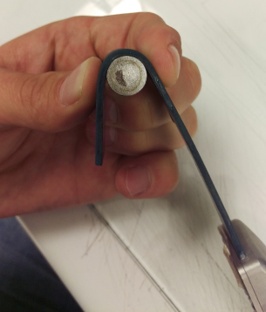

Vor der Prüfung von CFK-Bauteilen mit dem flexiblen Phased-Array-Sensor wurde dieser auf seine maximale konkave und konvexe Biegefähigkeit getestet. Bei jeder Prüfung wurde der Sensor um ein Bauteil mit bekanntem Durchmesser gekrümmt und anschließend auf Beschädigung überprüft. Abbildung 5 zeigt den konkav um eine Messlehre mit einem Durchmesser von 12,7 mm gekrümmten, aber unbeschädigten Sensor.

Abbildung 6 zeigt das Array, das konvex (Elemente nach außen) um eine Messlehre mit 40 mm Durchmesser gebogen wurde, ohne den Sensor zu beschädigen.

Diese Tests ermöglichten es den Ingenieuren, die Grenzen für den sicheren Einsatz des flexiblen Arrays zu bestimmen. Ein weiteres Biegen des Arrays führte zu einem Empfindlichkeitsverlust einzelner Elemente und zu Rissen des Zungenmaterials.

Schritt 4: Prüfung der Prüfergebnisse des flexiblen Arrays

Die Biegefestigkeitsprüfung bewies, dass der Sensor in seiner konkav gekrümmten Position für den Außendurchmesser des CFK-Teils mit einem Radius von 25 mm verwendet werden kann. Abbildung 7 zeigt den Aufbau zur Prüfung des CFK-Teils mit dem flexiblen Array, das in Kontakt mit dem 25-mm-Radius gehalten wird.

Abbildung 7: Flexibles Array, gekoppelt mit den flachen Bereichen und dem 25-mm-Außenradius eines CFK-Standards

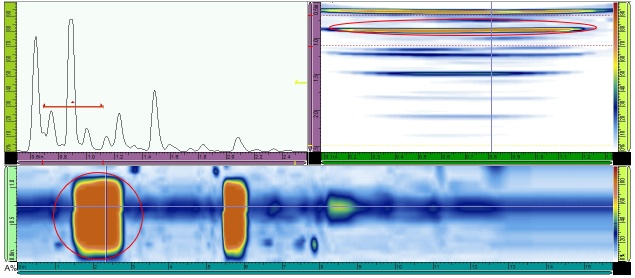

Abbildung 8 zeigt die akustischen A-Bild-, B-Bild- und C-Bild-Daten, die mit der flexiblen Array-Sensor erfasst wurden. Vorteile dieser Prüfung sind die vollständige Abdeckung des Radius, genaue Fehlermessungen und ein einfacher mechanischer Aufbau. Im B-Bild lagen die Ergebnisse für den 12,7-mm-Reflektor nur geringfügig über der tatsächlichen Messung (15,9 mm), was wesentlich genauer war als bei dem konkaven Sensor für die Tauchtechnik. Der Erfassungsbereich war viel größer, und die Daten waren leichter zu verstehen, da die Ergebnisse einen Teil der ersten ebenen Fläche, den Radius und die zweite ebene Fläche des Teils umfassten.

Abbildung 8: A-Bild, B-Bild und C-Bild des flexiblen Arrays zur Erkennung eines Fehlers in einem CFK-Teil

Flexibilität über die CFK-Prüfung hinaus

Unsere Auswertung der drei Prüfverfahren (Einzelelement-UT, gekrümmter PA-Sensor für die Tauchtechnik und unser flexibler Array-Sensor) ergab, dass der Einsatz des flexiblen Array-Sensors am einfachsten war und die genauesten Daten lieferte. Das flexible Array ist praktisch für die Kontaktprüfung in kleinen Stückzahlen mit fast jedem Fehlerprüfgerät von Olympus.

Wir erkannten schnell die Vorteile, die dieser Sensor bei anderen Anwendungen bot, z. B. bei der Prüfung von Rohrbögen. Die Fähigkeit des Sensor, C-Bild-Daten zu generieren, erleichtert Prüfern die schnelle Quantifizierung der Auswirkungen von Korrosion innerhalb eines Bereichs, sodass Kunden Zeit und Geld sparen.

Dadurch entsteht das FlexoFORM Scanner mit einem flexiblen Array-Sensor zur Durchführung von Korrosionsprüfungen an Rohrbögen. Die Lösung besteht aus einem flexiblen Sensor mit 64 Elementen, 7,5 MHz, 1 mm Abstand und 7 mm Höhe in einem Vorlaufkeil mit Wasserstrecke. Der Vorlaufkeil mit Wasserstrecke ermöglicht eine hervorragende Kopplung bei komplexen Formen und trägt zum Schutz des Sensors bei. Dieses Modell hat sich als schnelle und kostengünstige Lösung zur Prüfung von Rohrbögen bewährt.

Im Moment sind dies die einzigen flexiblen Array-Lösungen unserer Produktlinie, aber die Einsatzmöglichkeiten für CFK, Kunststoffe wie High-Density-Polyethylen (HDPE) und andere Bauteile mit komplexen Geometrien werden siche bei weiteren Entwicklungen in Betracht gezogen.

Wenn Sie mit den Experten unseres Sensor-Design-Teams Ihre spezielle Anwendung diskutieren möchten, füllen Sie bitte zunächst das Formular Custom Phased Array Probe and Wedge Design Inquiry aus oder kontaktieren Sie uns direkt.

Ähnliche Artikel

Lösungen von Olympus für spezielle Prüfanwendungen

Prüfung von Rohrbögen auf Lochfraßkorrosion und Ablösung der Ummantelung mit dem FlexoFORM Scanner

Kontakt