Trennung metallischer und nichtmetallischer Partikel und Erkennung nichtverunreinigender Partikel

Im fünften Teil dieses sechsteiligen Blogs sehen wir uns an, wie metallische (reflektierende) und nichtmetallische (nicht reflektierende) Partikel unterschieden werden können und wie sich Fasern (nichtverunreinigende Partikel) identifizieren lassen. So fügen sich die Trennung metallischer und nichtmetallischer Partikel und die Erkennung nichtverunreinigender Partikel in den Gesamtprozess der Prüfung der technischen Sauberkeit ein:

- Vorbereitung

- Extraktion

- Filtration

- Trocknen und Wiegen

- Prüfung

- Bildaufnahme

- Partikeldetektion

- Größenmessung und Klassifizierung von Partikeln

- Extrapolation der Partikelanzahl und Normalisierung

- Berechnung des Verunreinigungsgrades

- Definition des Sauberkeitscodes

- Überprüfung der maximal zulässigen Partikelanzahl

- Trennung von reflektierenden und nicht reflektierenden Partikeln

- Faseridentifizierung

- Überprüfung der Ergebnisse

- Berichterstellung

Trennung von reflektierenden und nicht reflektierenden Partikeln

Metallische Partikel sind wesentlich härter und können wesentlich größeren Schaden verursachen als nichtmetallische Partikel.

Metallische und nichtmetallische Partikel unterscheiden sich darin, wie sie einfallendes Licht reflektieren. Das auf die Filtermembran und auf nichtmetallische Partikel fallende Licht wird nur diffus gestreut. Unabhängig von der Polarisation des einfallenden Lichts ist das „reflektierte“ Licht nicht polarisiert. Auch wenn das einfallende Licht polarisiert ist, ist eine Analyse der Polarisation mit der Kamera nutzlos. Die Filtermembran ist immer heller als die Partikel auf ihr.

Wenn das einfallende Licht auf einen metallischen Partikel trifft, findet eine echte Reflexion statt. (Die Reflexion von Licht an einer Metalloberfläche ändert die Polarisation des Lichts nicht.) Dieser Unterschied wird beim „klassischen“ Verfahren der Sauberkeitsprüfung genutzt. Die Polarisation des reflektierten Lichts kann mit der Kamera analysiert werden: Metallische Partikel werden sehr hell, wenn Polarisator und Analysator parallel zueinander gestellt werden.

Bei der klassischen Methode zur Detektion metallischer Partikel sind zwei Bilder nötig (Abb. 1). Mit dem ersten Bild werden alle Partikel detektiert, auf dem zweiten Bild werden die metallischen Partikel hervorgehoben. Zwischen den beiden Bildaufnahmen muss der Analysator um 90° gedreht werden. Dies ist zeitaufwendig und erfordert spezielle Einstellungen sowie die Ausrichtung der beiden Bilder.

|  |

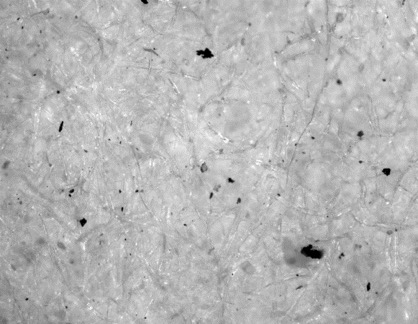

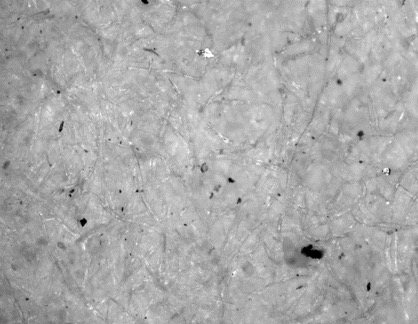

Abbildung 1: Links: Filtermembran mit allen detektierten Partikeln, die als dunkle Formen erscheinen. Rechts: Filtermembran mit metallischen Partikeln, die als hellere Formen erscheinen.

Neuer Ein-Bild-Prozess

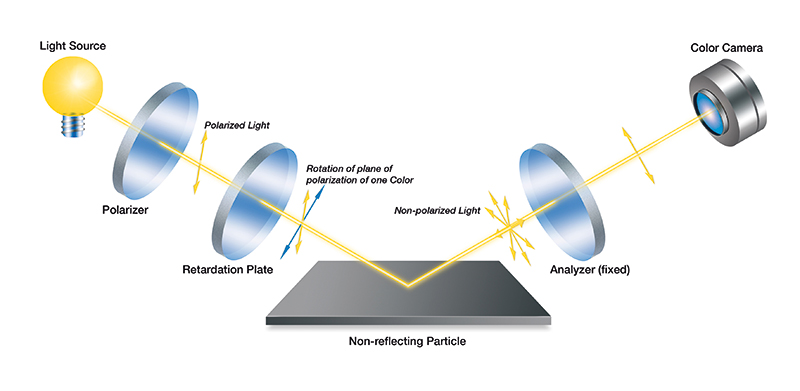

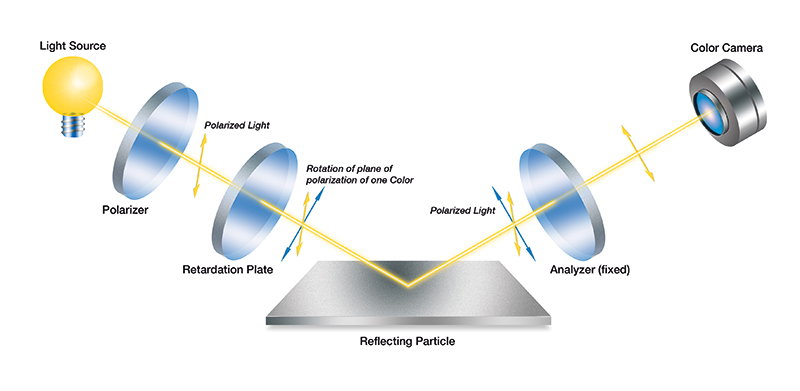

Unser System für die Prüfung der technischen Sauberkeit CIX ermöglicht ein neues Verfahren, bei dem alle erforderlichen Informationen mit einer Aufnahme erfasst werden. Bei diesem patentierten Verfahren ist der einfallende Lichtstrahl polarisiert. Für ein Band des Lichtspektrums wird mit einer Verzögerungsplatte die Polarisation verändert. Dadurch ist die Polarisation für die verschiedenen Lichtfarben unterschiedlich.

Die diffuse Reflexion durch nichtmetallische Partikel auf der Filtermembran erfolgt genauso wie beim klassischen Aufbau (Abb. 2). Das reflektierte Licht ist in allen Farbbereichen unpolarisiert und muss nicht analysiert werden. Die Filtermembran ist heller als die dunklen Partikel auf ihr.

Abbildung 2: Diffuse Reflexion durch nichtmetallische Partikel, visualisiert mit dem Olympus CIX System für die Prüfung der technischen Sauberkeit.

Die echte Reflexion durch metallische Partikel folgt ebenfalls dem klassischen Prinzip, d. h. die Polarisationsrichtung des Lichts bleibt erhalten (Abbildung 3) Da aber die Polarisation aller Farben bekannt ist, lassen sich metallische Partikel im Farbbild direkt erkennen: Sie werden nur bei einer bestimmten Farbe hell.

Abbildung 3: Echte Reflexion durch metallische Partikel, visualisiert mit dem Olympus CIX System für die Prüfung der technischen Sauberkeit.

Bei Verwendung des CIX-Systems ist nur ein Farbbild erforderlich, um reflektierende (metallische) und nicht reflektierende (nichtmetallische) Partikel zu unterscheiden. Die Aufnahme eines zweiten Bildes nach Drehung des Analysators ist nicht nötig. Dieses einzigartige Verfahren bietet einen erheblichen Zeitvorteil und nutzt eine robuste Konstruktion ohne bewegliche und rotierende mechanische Teile.

Faseridentifizierung

Partikel sind Verunreinigungen, die von der Probenoberfläche abgewaschen werden. Fasern haben jedoch häufig einen anderen Ursprung – z. B. Arbeitskleidung, Tücher oder Staub aus dem Labor. Gewebefasern sind in der Regel nicht kritisch für die Funktion der technischen Komponente, daher sollten sie bei der Auswertung einer Sauberkeitsuntersuchung separat detektiert und gezählt werden.

Fasern sind durch ihre langgestreckte Form charakterisiert (Abb. 4). Das Verhältnis von Länge und Breite wird als Faserigkeit bezeichnet und muss im Bereich von 10:1 bis 20:1 liegen (je nach verwendeter Norm). Dies bedeutet, dass die Fasern deutlich länglich sein müssen (verglichen mit anderen Fasermessungen, z. B bei Asbest, wo einzelne Fasern gerade wie eine Nadel sind, die Faserigkeit aber nur 3:1 betragen kann). |

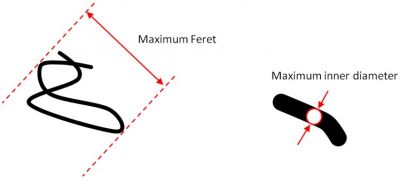

Fasern auf einer Filtermembran sind u. U. nicht gerade sondern verknäuelt. Aus diesem Grund ergibt eine Messung des maximalen Feret-Durchmessers kein brauchbares Resultat für die Faserlänge (Abb. 5). Als erste Schätzung kann die Faserlänge als Verhältnis von Faserfläche und maximalem Innendurchmesser berechnet werden (Abb. 5). Dies ist zulässig, wenn man annimmt, dass die Faser über ihre gesamte Länge hinweg die gleiche Breite hat. |

Genauere Messungen erfassen das Skelett der Faser und berechnen die Länge der gestreckten Faser (Abb. 6). Dies ist sehr zeitaufwändig und kann nicht bei allen detektierten Fasern durchgeführt werden. |

Nach dem Abschluss aller Schritte für Bildgebung und Datenerfassung im Zusammenhang mit der Prüfung der technischen Sauberkeit können wir unsere Ergebnisse überprüfen und Datenberichte erstellen. Lesen Sie auch „Prüfen der Ergebnisse und Berichterstellung“, den letzten Beitrag unserer sechsteiligen Blog-Serie „Arbeitsschritte bei der Prüfung der technischen Sauberkeit“.

Ähnliche Artikel

Arbeitsschritte bei der Prüfung der technischen Sauberkeit - Teil 1

Arbeitsschritte bei der Prüfung der technischen Sauberkeit - Teil 2

Arbeitsschritte bei der Prüfung der technischen Sauberkeit - Teil 3

Arbeitsschritte bei der Prüfung der technischen Sauberkeit - Teil 4