Größenklassen von Partikeln (differenziell und kumulativ) und Partikelanzahl

Im dritten Beitrag dieser sechsteiligen Blog-Serie befassen wir uns mit der Klassifizierung der Partikelgröße sowie mit der Extrapolation und Normalisierung der Partikelanzahl. So fügen sich Klassifizierung, Extrapolation und Normalisierung in den Gesamtprozess der technischen Sauberkeitsprüfung ein:

- Vorbereitung

- Extraktion

- Filtration

- Trocknen und Wiegen

- Prüfung

- Bilderfassung

- Partikeldetektion

- Größenmessung und Klassifizierung von Partikeln

- Extrapolation der Partikelanzahl und Normalisierung

- Berechnung des Verunreinigungsgrades

- Definition des Sauberkeitscodes

- Überprüfung der maximal zulässigen Partikelanzahl

- Trennung von reflektierenden und nicht reflektierenden Partikeln

- Faseridentifizierung

- Überprüfung der Ergebnisse

- Berichterstellung

Klassifizierung der Partikelgröße

Das Ergebnis der Partikeldetektion, die wir in Teil 2 dieser Serie behandelt haben, ist ein Datenblatt mit den Ergebnissen für die detektierten Partikel. Die Größe (in der Regel der maximale Feret-Durchmesser) jedes Partikels ist aufgelistet. Alle Partikel werden in verschiedene Größenklassen eingruppiert. Dies verkürzt den anschließenden Bericht deutlich und ermöglicht einen besseren Vergleich der Messwerte.

Die Größenklassen kann der Anwender selbst definieren. Die Klassifizierungsparameter und die Unterteilung der Klassen sind in verschiedenen internationalen Normen definiert. Es gibt zwei Hauptgruppen für Größenklassen:

Differenzielle Klassen: Die Größenklassen sind durch eine minimale und eine maximale Partikelgröße definiert. Jeder Partikel wird nur einer Klasse zugeordnet.

Kumulative Klassen: Die Größenklassen sind durch eine minimale Partikelgröße definiert. Partikel können daher mehr als einer Klasse zugeordnet werden.

Klassifizierung der Partikelgröße

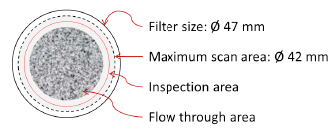

Ein definierter Flächenbereich auf dem Filter wird gescannt und auf Partikel untersucht. Im Folgenden sind verschiedene Filterbereiche definiert (Abb. 1):

Abbildung 1: Zur Extrapolation der Partikelanzahl verwendete Filterbereiche.

Filtergröße: Ein Filter in Standardgröße hat einen Durchmesser von 47 mm, sodass die Gesamtfilterfläche 1735 mm2 beträgt.

Durchflussbereich: Der Filter ist nicht überall mit Partikeln bedeckt. Partikel befinden sich nur in dem Bereich, der während der Filtration von der Spülflüssigkeit durchflossen wurde. Dieser Durchflussbereich kann vom Anwender festgelegt werden und muss eine zentrale Kreisfläche mit einem Durchmesser von weniger als 42 mm sein.

Maximaler Scanbereich: Der maximale Scanbereich hat einen Durchmesser von 42 mm, sodass die maximale Scanfläche 1385 mm2 beträgt.

Prüfbereich: Der tatsächliche Scanbereich kann vom Anwender festgelegt werden. In der Regel wird die größtmögliche Scanfläche für den Scan verwendet, jedoch kann die Prüffläche auch kleiner sein. Eine kleinere Prüffläche ergibt weniger Bilder und verkürzt daher die zur Prüfung des Filters benötigte Zeitspanne.

Wenn sich die Durchflussfläche vollständig innerhalb des Prüfbereichs befindet, werden alle Partikel detektiert. Ist die Prüffläche kleiner als die Durchflussfläche, muss das System die Anzahl der detektierten Partikel extrapolieren. Der Durchflussbereich muss in der Prüfsoftware eingestellt werden und wird bei der Normalisierung der Partikelanzahl verwendet.

Normalisierung der Partikelanzahl

Die absolute oder extrapolierte Anzahl der Partikel muss auf einen Referenzwert normalisiert werden.

Abhängig von der verwendeten Norm und dem geprüften Filter wird die ermittelte Partikelanzahl auf einen Vergleichswert normalisiert. Dies ermöglicht den Vergleich mehrerer Messungen auch dann, wenn die untersuchten Proben nicht die gleiche Größe haben.

Je nach Verfahren werden verschiedene Werte zur Normalisierung herangezogen:

Abgespülte Fläche: Eine Normalisierung auf die abgespülte Fläche wird durchgeführt, wenn die detektierten Partikel von einer Probenoberfläche abgespült wurden. Die ermittelte Partikelanzahl wird auf eine Fläche von 1000 cm2 normalisiert.

Abgespültes Volumen: Eine Normalisierung auf das abgespülte Probenvolumen wird dann durchgeführt, wenn die detektierten Partikel von einer größeren strukturierten Probe abgespült wurden. Die ermittelte Partikelanzahl wird auf eine Fläche von 100 cm3 normalisiert.

Gespülte Teile: Eine Normalisierung auf gespülte Probenteile wird durchgeführt, wenn die detektierten Partikel von einer Anzahl ähnlicher Proben abgespült wurden. Die ermittelte Partikelanzahl wird auf ein einzelnes Probenteil normalisiert.

Gefilterte Flüssigkeit: Wird die gefilterte Flüssigkeit selbst analysiert und die detektierten Partikel werden nicht von einer Probe gespült, muss die Normalisierung anhand der Menge der gefilterten Flüssigkeit durchgeführt werden. Die ermittelte Partikelanzahl wird auf ein gefiltertes Flüssigkeitsvolumen von 1 ml oder 100 ml normalisiert.

Dabei ist zu beachten, dass die Einheit „cm3“ für abgespülte Volumina und die Einheit „ml“ für die gefilterte Flüssigkeit verwendet wird. Die unterschiedlichen Einheiten werden verwendet, um die Verwechslung der Werte für das abgespülte Probenvolumen bzw. die gefilterte Flüssigkeit zu vermeiden.

Nach der Klassifizierung der Partikelgröße, der Extrapolation der Partikelanzahl und der Normalisierung wird der Verunreinigungsgrad für die verschiedenen Partikelgrößenklassen bestimmt. Lesen Sie auch den vierten Teil „Berechnung des Verunreinigungsgrades“ unserer sechsteiligen Blog-Serie über die Arbeitsschritte bei der technischen Sauberkeitsprüfung.

Ähnliche Artikel

Arbeitsschritte bei der technischen Sauberkeitsprüfung - Teil 1: Vorbereitungen

Arbeitsschritte bei der technischen Sauberkeitsprüfung – Teil 2: Bildaufnahme und Messung

Der Wert eines schlüsselfertigen Systems für die Prüfung der technischen Sauberkeit