Kalibrierung der Pixelgrößen und Einstellung der Messparameter

Im zweiten Beitrag dieser sechsteiligen Serie befassen wir uns mit dem zweiten Schritt des Arbeitsablaufs bei der Prüfung der technischen Sauberkeit – der Bildaufnahme und Partikelmessung. Dieser Schritt umfasst die Kalibrierung der Pixelgrößen und die Einstellung der Messparameter zur Vorbereitung auf die Partikelgrößenklassifizierung. So fügen sich Bildaufnahme und Partikelmessung in den Gesamtprozess der technischen Sauberkeitsprüfung ein:

- Vorbereitung

- Prüfung

- Bildaufnahme

- Partikeldetektion

- Größenmessung und Partikelklassifizierung

- Extrapolation der Partikelanzahl und Normalisierung

- Berechnung des Verunreinigungsgrades

- Definition des Sauberkeitscodes

- Überprüfung der maximal zulässigen Partikelanzahl

- Trennung von reflektierenden und nicht reflektierenden Partikeln

- Faseridentifizierung

- Überprüfung der Ergebnisse

- Berichterstellung

Bildaufnahme

Sobald der Filter auf dem Mikroskoptisch befestigt ist, können die für die Sauberkeitsprüfung erforderlichen Bilder aufgenommen werden. Es ist wichtig, die Pixelgrößen genau zu kalibrieren, da die gemessenen Partikelgrößen davon abhängen. Bei Verwendung einer 10-fach Objektivlinse liegt die Bildauflösung im Bereich von 1 µm.

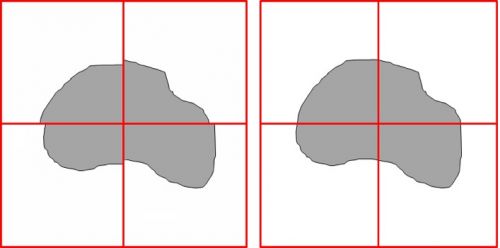

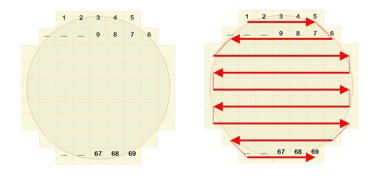

Es müssen alle Partikel auf dem Filter detektiert werden – aber jeweils nur ein Mal. Deshalb wird die Filtermembran in Einzelbilder entsprechend dem Sehfeld der Kamera unterteilt. Die Membran wird bewegt, sodass der ganze Filter aufgenommen werden kann.

In Einzelbilder geteilte Filtermembran

Bei Verwendung des Stitching-Verfahrens (Aufnahme von Mosaikbildern) müssen sich zwei benachbarte Bilder nicht überlappen. Die mechanische Präzision des motorisierten XY-Tisches ermöglicht die exakte Positionierung der Filtermembran. Mit einem 10-fach Objektiv werden für die gesamte Filterfläche etwa 1770 Einzelbilder aufgenommen. Dieser Prozess dauert weniger als 10 Minuten, einschließlich Bildaufnahme und -analyse.

Alle Bilder müssen nebeneinander aufgenommen werden, die Bewegung muss anhand von Bildkoordinaten erfolgen. Eine möglicherweise auftretende Drehung der Kamera (Bild) gegenüber dem Tisch muss während des Aufnahmeprozesses kompensiert werden.

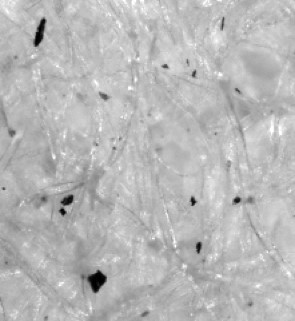

PartikeldetektionDurch Detektion oder Segmentierung des Bildes wird ein Satz Pixel im Bild kombiniert. Dieser Bereich kombinierter Pixel wird als „Partikel“ bezeichnet. Beim Betrachten von Filtermembranen erscheinen Partikel in der Regel dunkel vor einem hellen Hintergrund. Der interessierende Helligkeitsbereich für Partikel beginnt in der Regel bei 0 (d. h. „schwarz“) und ist nur zur Bestimmung des oberen Helligkeitsschwellenwertes für die detektierten Partikel erforderlich. |  Dunkle Partikel, sichtbar vor hellem Hintergrund |

Zur Untersuchung einer vollständigen Filtermembran müssen auch diejenigen Partikel detektiert werden, die über das Sehfeld der Einzelbilder hinausgehen. Ein Partikel kann auf zwei oder mehr Einzelbilder aufgeteilt sein, wird aber von der Prüfsoftware zu seiner tatsächlichen Größe und Form zusammengefügt.

Messung der Partikelgröße

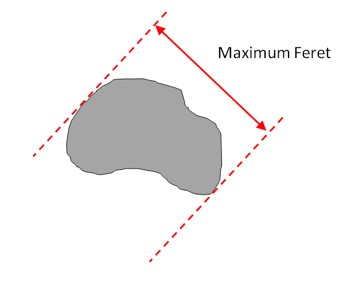

Jeder detektierte Partikel kann mit einer Reihe von Parametern beschrieben werden. Die wichtigsten Größenparameter eines Partikels sind der maximale Feret-Durchmesser und der Äquivalentdurchmesser. Maximaler Feret-Durchmesser: Der maximale Feret-Durchmesser ist der höchste Abstand paralleler Tangenten an gegenüberliegenden Partikelgrenzen. Dies ähnelt einer Messung, die mit einer Messlehre durchgeführt wird. |  Der maximale Feret-Durchmesser |

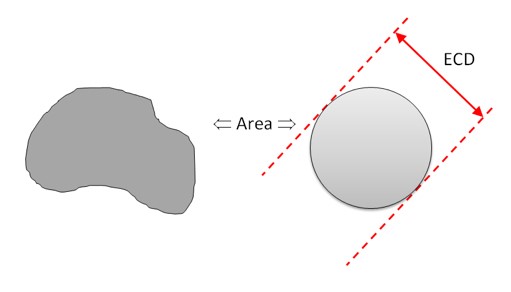

Äquivalentdurchmesser: Der Äquivalentdurchmesser (ECD) ist der Durchmesser eines Kreises mit einer Fläche, die so groß ist wie die Fläche des Partikels.

Der Äquivalentdurchmesser

Beide Parameter sind ein Maß für die Länge des Partikels. Andere Partikelparameter können ein Maß für die Fläche, Form oder Reflexionsvermögen sein. Sie werden verwendet, um besondere Partikeltypen, z. B. Fasern oder reflektierende Partikel, zu erkennen.

Für einige Prüfnormen wird auch empfohlen, die Bedeckung der Filtermembran durch Partikel zu bestimmen. Diese Bedeckung ist die Summe aller Partikelflächen und sollte etwa 1 % bis 2 % betragen, auf jeden Fall aber weniger als 7 %.

Nachdem die Partikel gemessen wurden, können sie klassifiziert werden – der nächste Schritt bei der Prüfung der technischen Sauberkeit. Lesen Sie dazu auch Partikelgrößenklassifizierung und Extrapolation und Normalisierung der Partikelanzahl, Teil 3 unserer Blog-Serie „Arbeitsschritte bei der technischen Sauberkeitsprüfung“.

Ähnliche Artikel

Arbeitsschritte bei der technischen Sauberkeitsprüfung – Teil 1: Vorbereitungen

Grundlagen der Prüfung auf technische Sauberkeit

Der Wert eines schlüsselfertigen Systems für die Prüfung der technischen Sauberkeit