Einführung

Die Herstellung von widerstandsgeschweißten (ERW) Rohren erfolgt durch Stahlcoils in einem kontinuierlichen Verfahren. Dabei wird das Coil entrollt, das Stahlband in ein Walzwerk eingeführt und schließlich werden die Kanten in Längsrichtung mittels Widerstandsschweißen zusammengefügt. Ein falsches Zusammenführen der Kanten kann zu einer Abweichung der Schweißnahtform führen.

Herausforderungen

Bei der Schweißnahtprüfung während der Herstellung von widerstandsgeschweißten Rohren muss der Prüfer die Schweißnaht visuell verfolgen, um sicherzustellen, dass die Sensoren zur Fehlererkennung immer an der Schweißnahtmitte ausgerichtet sind. Diese Methode ist problematisch, da sie auf den Erfahrungen und der ununterbrochenen Konzentration des Prüfers basiert, um die Prüfung richtig durchführen zu können.

Lösung

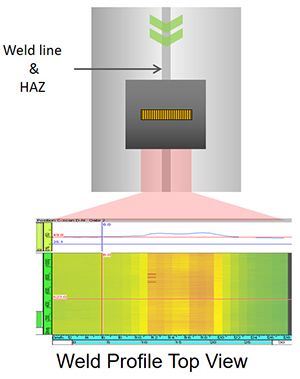

Während der Herstellung wird ein Rohrentgratwerkzeug verwendet, um Schweißrückstände zu entfernen. Dabei kann es zu Veränderungen der Wanddicke auf beiden Seiten der Schweißnaht kommen. Diese Profiländerung kann mit einem ERW Inline- oder Offline-Prüfsystem von Olympus durch eine Nahtcharakterisierung und -verfolgung mithilfe von Phased-Array-Technologie überwacht werden. Der für das ERW-Rohrprüfsystem erforderliche Sensor ist ein gekrümmter Phased-Array-Sensor (PA) mit einer gewissen Länge, sodass er sich über die Wärmeeinflusszone (WEZ) auf beiden Seiten der Schweißnaht hinaus erstreckt. Er prüft die gewünschte Stelle durch die Senkrechteinschallung von Longitudinalwellen, um eine Seitenansicht der Schweißnaht zu erzeugen. |  Schweißnaht mit Einkerbung an einem widerstandsgeschweißten Rohr (Beispiel) |

Ein Algorithmus basierend auf der Laufzeitanalyse verwendet die Differenz in der Wanddicke, die durch das Entgraten entstanden ist, zur Extrapolation der Schweißnahtposition.

Ergebnisse

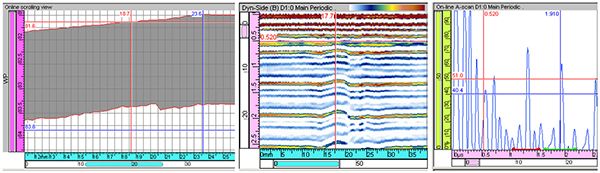

Die Abbildungen zeigen Nahtverfolgungsdaten, die mit ERW Inline- und Offline-Prüfsystemen von Olympus erfasst wurden. Die oberen vier Diagramme zeigen die Schweißnahtprüfinformationen. Die unteren zwei Abbildungen zeigen die Schweißnahtposition und das C-Bild mit Wanddickendaten, die zur Nahtverfolgung verwendet werden. | Fehlerkanäle (oben) und Anzeige der Nahtverfolgung (unten) |

In der obigen Abbildung wurde ein Phased-Array-Sensor über der Schweißnahtmitte positioniert und akustische Ergebnisse der Wanddickenmessung wurden aufgezeichnet. Das Rohr wurde dann so bewusst falsch ausgerichtet, um die Funktion der automatisierten Nahtverfolgung zu überprüfen. Wie in der Abbildung zu erkennen ist, richtet sich der Phased-Array-Sensor automatisch in der Mitte der Schweißnaht aus.

Automatisierte Schweißnahtverfolgung

Fazit/Hauptvorteile

Die Ergebnisse zeigen, dass die Phased-Array-Technologie eines ERW Inline- oder Offline-Prüfsystems zur automatisierten Nahtverfolgung genutzt werden kann, sodass der Prüfer die Verfolgung nicht länger visuell durchführen muss. Durch das Eliminieren dieser Variablen wird eine zuverlässige, 100-prozentige Schweißnahtprüfung erreicht. In der Prüfdatendatei wird aufgrund der aufgezeichneten Fehlerinformation und Nahtverfolgungsdaten eine Rückverfolgbarkeit gewährleistet.

Weiterhin ermöglichen Echtzeit-Prüfdaten die bildgebende Darstellung von Schweißnahtprofil und entgrateter Fläche, was ein sofortiges Feedback zum Schweißen und Entgraten bietet. Die Analyse kann vor dem Schneiden der Rohre durchgeführt werden, was wiederum die Menge des betroffenen Materials minimiert, wenn das Rohrentgratwerkzeug abgenutzt oder beschädigt ist.