Einführung

Beim Herstellungsprozess von nahtlosen Rohren können Fehler an verschiedenen Winkeln entlang der Längsachse eines Rohres entstehen. Diese Fehler, hauptsächlich durch Delamination oder Wärmebehandlung hervorgerufen, können zu Versagen des Rohrs während des Betriebs führen, was möglicherweise katastrophale Auswirkungen für Wirtschaft und Gesellschaft hat.

Herausforderungen

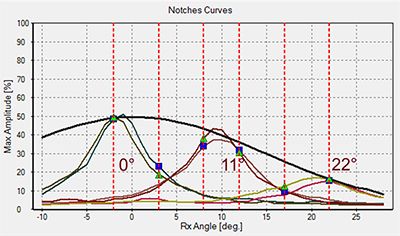

Um die Integrität ihrer Produkte sicherzustellen, müssen Hersteller von nahtlosen Rohren strenge Qualitätstandards einhalten. Das verlangt zuverlässigste Prüfmethoden von höchster Präzision. Viele herkömmliche Prüfsysteme zur automatisierten Phased-Array-Rohrprüfung sind jedoch unter der Annahme konfiguriert, dass Fehler während des Herstellungsprozesses nur in bestimmten Winkeln hervorgerufen werden, was nicht immer der Fall ist.

Mit der derzeitigen automatisierten Phased-Array-Rohrprüfung zur Abdeckung des gesamten Prüfbereichs mit einer Reihe von Winkeln müsste der Referenzstandard für die Kalibrierung mehrere Bohrungen mit verschiedenen Winkeln besitzen und jede Bohrung müsste einzeln kalibriert werden.

Lösung

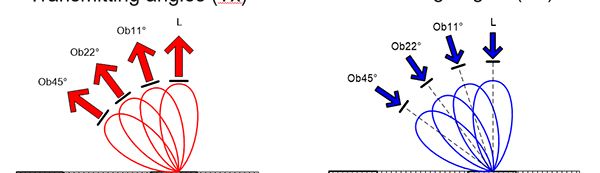

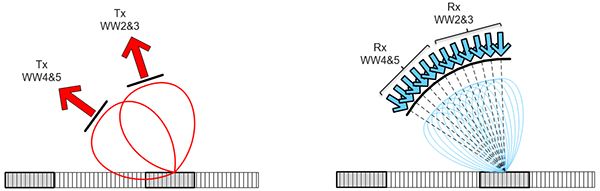

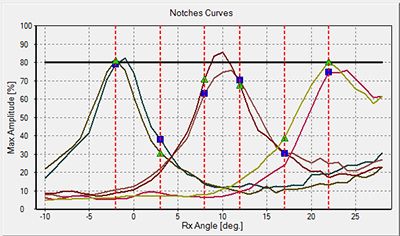

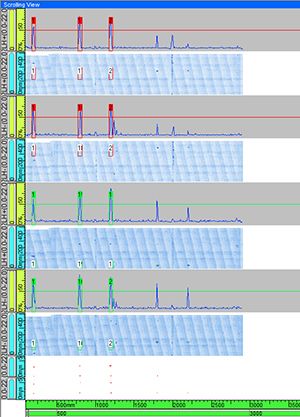

Die ununterbrochene Prüflösung mit der Rotationsrohrprüfanlage von Olympus überwindet diese Hürde, Kalibrierungen für die Fehlererkennung vorzunehmen, ohne eine Referenzbohrung für jede schräg liegende Ausrichtung. Die ununterbrochene Methode verwendet nur einen Winkel zum Senden einer Reihe von schräg liegenden Referenzbohrungen und deckt dabei den Prüfbereich aber mit einer größere Anzahl Empfangskanälen komplett ab.

Kalibrierungsziele jedes Empfangskanals werden automatisch aktualisiert, wenn sich die Einstellparameter ändern. So bleiben die Kalibrierungssequenz und die angezeigten Ergebnisse im Vergleich zu vorhandenen einzelnen Prüfungen von schräg liegenden Defekten mit Phased-Array unverändert.

Ergebnisse

Fazit und die wichtigsten Vorteile

Da die ununterbrochene Lösung mit der Rotationsrohrprüfanlage von Olympus genau so einfach wie die aktuelle Kalibrierungsmethode ist, kann sie auch von durchschnittlich qualifizierten Prüfern durchgeführt werden. Sie ist systematisiert, automatisiert und wiederholbar.

Die bewährte QuickScan LT von Olympus Hardware verfügt bereits über die Fähigkeit, ununterbrochene Prüfungen durchzuführen. So können bereits vorhandene Systeme ohne Weiteres mit dieser neuen Technologie aktualisiert werden. Prüfer können die ununterbrochene Prüfung wahlweise einsetzen, je nach erforderlicher Genauigkeit und Präzision für einen bestimmten Rohrsatz.