TFM (Total Focusing Method) als neues Tool für die zerstörungsfreie Prüfung

Die TFM sorgte bei Fachleuten für die zerstörungsfreie Prüfung für viel Aufsehen. Doch bei der Verwendung von TFM müssen einige Herausforderungen gemeistert werden, wie z. B. die Auswahl des richtigen Ausbreitungsmodus (Wellengruppe) in Abhängigkeit von der Anwendung. Einige der ersten Anwender dieser Methode hatten schnell erkannt, dass mit einem falschen Modus ein angezeigter Fehler auf dem Bildschirm verschwinden kann, was schwerwiegende Konsequenzen haben kann.

Herausforderungen bei der Auswahl geeigneter Einstellungen für die TFM-Prüfung

Bei der Auswahl eines Ausbreitungsmodus (Wellengruppe) für eine bestimmte Anwendung muss der Prüfer wissen, welche Fehlertypen in einem Prüfteil zu erwarten sind. Der Fehlertyp enthält Anhaltspunkte für die Ausrichtung des Fehlers, was wichtig für die Prüfung mit konventionellem Ultraschall (UT) ist. Dieses grundlegende Prinzip ist für konventionellen Ultraschall (UT), Phased-Array (PA) und TFM gleich. Die Erkennungswahrscheinlichkeit ist am höchsten, wenn der Einfallswinkel des gesendeten Schallbündels dem Reflexionswinkel am Zielreflektor gleicht. Zudem müssen Sensorparameter berücksichtigt werden. Je nach eingesetztem Sensor reichen die Schallwellen nicht immer aus, um den angezielten Fehler mit einer nennenswerten Amplitude erreichen. Auch wenn der TFM-Bereich für eine bestimmte Stelle markiert ist, kann möglicherweise aufgrund der physikalischen Eigenschaften des spezifischen Sensors nicht weit genug in das Prüfteil fokussiert werden. Es gibt also viele Faktoren zu berücksichtigen. Wie kann eine einfache und doch adäquate Prüfung sichergestellt werden?

Verschiedene Modi |  | Identische Sensorposition |

TT |  TTT |  LLL |

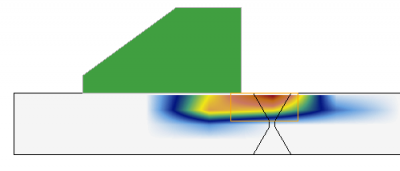

Abbildung 1: Bildanzeige von Querbohrungen mit verschiedenen Modi. In diesem Fall ist das Prüfteil sehr dick und die Self-Tandem-Modi (TTT und LLL) sind schlecht angepasst.

Die Lösung heißt: AIM-Funktion (Acoustic Influence Map)

Das OmniScan X3 Phased-Array-Prüfgerät verfügt über eine integrierte Prüfplanhilfe. Darin ist die AIM-Funktion enthalten, die speziell für die TFM-Prüfung entwickelt wurde. Die AIM-Funktion ermöglicht die Auswahl des besten Ausbreitungsmodus (Wellengruppe) je nach Prüfung.

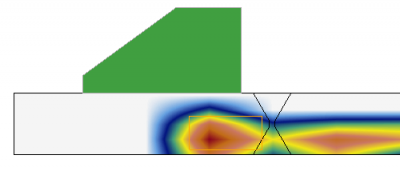

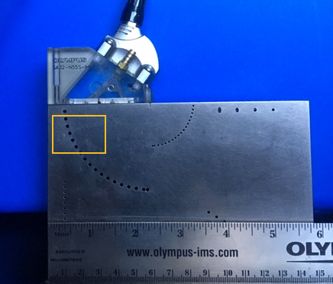

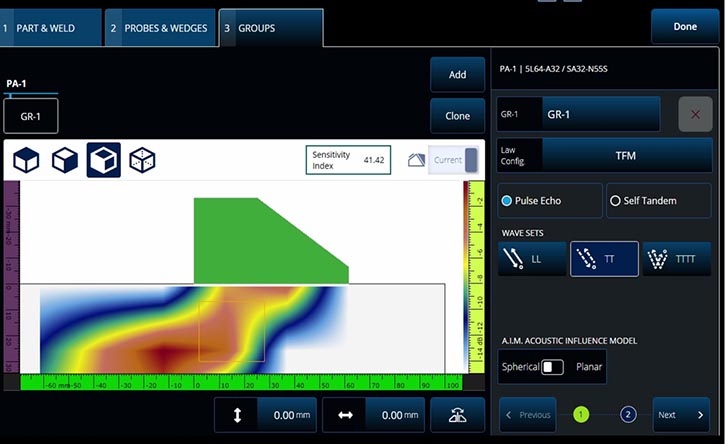

Abbildung 2: Prüfplan des OmniScan X3 Prüfgeräts im TFM-Modus mit angezeigtem AIM-Prüfbereich, der für den in Abbildung 1 gezeigten Sensor, Vorlaufkeil und Referenzstandard erstellt wurde. Er sagt die Abdeckung voraus und gibt einen Empfindlichkeitsindex (41,42) für die TT-Wellengruppe an. Das resultierende TFM-Bild ist auch in Abbildung 1 (links) dargestellt. Das hellorangefarbene Quadrat in der vorstehenden Heatmap repräsentiert den TFM-Bereich (den vom Benutzer festgelegten Prüfbereich).

|  |

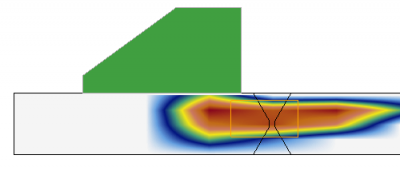

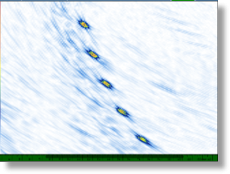

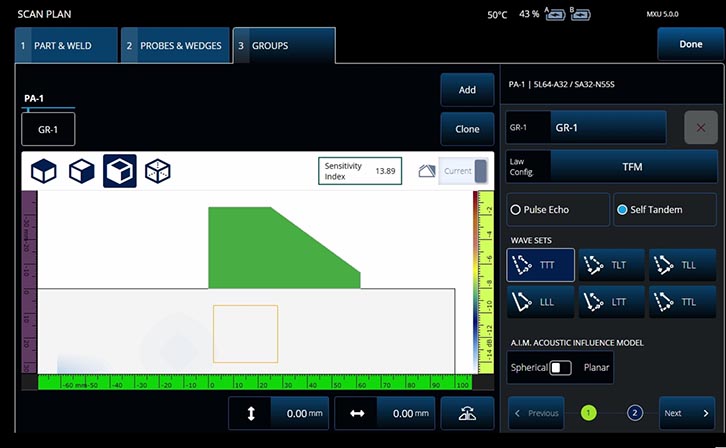

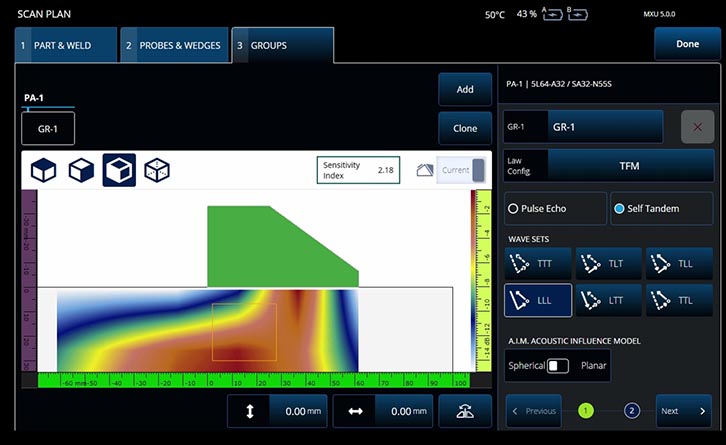

Abbildung 3: Die AIM-Modelle, die die Abdeckung und Empfindlichkeit für TTT- und LLL-Wellengruppen im Self-Tandem-Modus vorhersagen, mit ihren jeweiligen Empfindlichkeitsindices (Sensitivity Index - SI), 13,89 für die TTT-Wellengruppe und 2,18 für die LLL-Wellengruppe. Diese entsprechen den in Abbildung 1 gezeigten TFM-Bildern (Bild mittig und rechts) für die TTT- und LLL-Wellengruppe.

Die AIM-Funktion berücksichtigt mehrere Parameter, einschließlich Informationen zu Sensor, Vorlaufkeil, Schallgeschwindigkeit, Dicke, Geometrie des Prüfteils, Prüfverfahren, Wellengruppe und natürlich die Parameter, die der Prüfer im Menü für den Prüfbereich zur Beschreibung des angezielten Fehlertyps eingegeben hat.

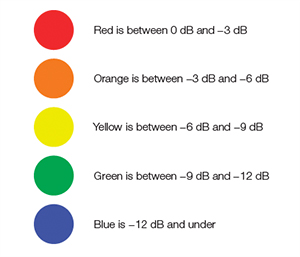

Die Ausrichtung des Fehlers ist der Hauptindikator dafür, wie gut sich ein Schallbündel zur Erkennung eignet. Das AIM-Modell zeigt deutlich, wie gut die Abdeckung des Prüfbereichs durch das Signal mit einem bestimmten Winkel für einen bestimmten Fehler ist. AIM-Funktion zur Bestimmung des besten AusbreitungsmodusDer gewünschte Bereich wird konfiguriert und die erwartete Ausrichtung des Fehlers (in Grad) eingegeben; bei Fehlern, die normalerweise kleiner als die Prüfwellenlänge sind, wie Porosität oder andere kleine volumetrische Fehler, wird die Option Ungerichtet ausgewählt. Eine Farbpalette identifiziert deutlich den Empfindlichkeitspegel an jeder Stelle des Prüfbereichs. Jede Farbe deckt einen 3-dB-Bereich ab, was das Ultraschallsignal im Verhältnis zur maximalen Amplitude anzeigt:

|

Abbildung 4: Drei Bildschirmanzeigen des Prüfplans einer Wellengruppe zeigen die Änderungen mittels AIM-Funktion, wobei die Ausrichtung des Fehlers mit -5°, -15° und -25° angepasst wurde. |

Bedeutung des Empfindlichkeitsindexes

Es ist zu beachten, dass der tatsächliche Wert jeder Farbe von Abbildung zu Abbildung unterschiedlich ist. Dies liegt daran, dass der Dezibelbereich der Farben in jeder AIM-Simulation von der vorhergesagten maximalen Amplitude nach der Normalisierung rückwärts misst.

Damit ein AIM-Diagramm mit einem anderen vergleichbar ist, wird der Empfindlichkeitsindex (Sensitivity Index, SI) angegeben. SI ist ein Wert in einer willkürlich gewählten Einheit, der die maximale Empfindlichkeit darstellt, die für ein vollständiges Diagramm einer bestimmten Wellengruppe vor der Normalisierung geschätzt wurde.

Wie in den erstellten Diagrammen in den Abbildungen 2 und 3 zu sehen ist, lauten die Empfindlichkeitsindices wie folgt:

- 41,42 für die TT-Wellengruppe

- 13,89 für die TTT-Wellengruppe

- 2,18 für die LLL-Wellengruppe

Unter Bezugnahme auf ausschließlich die Heatmaps in den Abbildungen 2 und 3 ist deutlich zu erkennen, dass die vorhergesagte Abdeckung für die TTT-Wellengruppe im TFM-Bereich (orangefarbenes Feld) unzureichend ist, die LLL- und TT-Wellengruppe erscheinen jedoch als gleich gute Optionen. In beiden Diagrammen bieten die roten und orangefarbenen Bereiche eine ausreichende Abdeckung des TFM-Bereichs.

Beim Vergleich der Empfindlichkeitsindices des TT- und des LLL-Diagramms (41,42 gegenüber 2,18) lässt sich rechnerisch nachweisen, dass die Empfindlichkeit dieser roten und orangefarbenen Bereiche im Diagramm der TT-Wellengruppe 19-mal höher ist als in dem der LLL-Wellengruppe.

Je höher die vorhergesagte Empfindlichkeit ist, desto besser ist das erwartete Signal-Rausch-Verhältnis für diese Bereiche bei der TFM-Prüfung.

Zusammenfassung der Vorteile der AIM-Funktion für TFM

In diesem Beispiel konnte nach dem Vergleich der AIM-Simulationen für drei Wellengruppen (TT, LLL und TTT) vorhergesagt werden, dass die TT-Wellengruppe die beste Abdeckung des TFM-Bereichs mit der höchsten Empfindlichkeit bietet. Die TFM-Bilder (in Abbildung 1), die mit den entsprechenden Wellengruppen aufgenommen wurden, zeigen, dass das Modellierungswerkzeug deren Bildgebung zur Erkennung der Fehler im Referenzstandard korrekt simuliert hat. Dies zeigt, dass das AIM-Modellierungswerkzeug den Prüfer bei der Auswahl des TFM-Ausbreitungsmodus unterstützt.

Die TFM bietet vielversprechende Möglichkeiten für Prüfanwendungen in der Industrie, aber ohne das richtige Modellierungswerkzeug ist die Vorhersage des tatsächlich abgedeckten Prüfbereichs durch Schallabdeckung und des Empfindlichkeitspegels schwierig. Der Prüfplan mit AIM-Funktion des OmniScan X3 Prüfgeräts ermöglicht eine zuverlässige Bestätigung des besten TFM-Modus für die Prüfanwendung.

Weitere Informationen zu den Vorteilen von TFM für Phased-Array-Prüfungen erfahren Sie in unserem Anwendungsbeispiel „Total Focusing Method zur Verbesserung der Phased-Array-Bildverarbeitung“.