Bei Geräten für die Sichtprüfung durch Industrievideoendoskopie besteht seit je her die Schwierigkeit, dass die komplexe optische und digitale Bildgebungsausrüstung in die kompakte Spitze des Videoskops integriert werden muss. Daher waren die Inspektions- und Messmöglichkeiten bisher beschränkt. Die neuesten Innovationen haben jedoch der Videoskoptechnologie eine neue Dimension verliehen.

Dank ihrer hervorragenden Manövrierbarkeit und Benutzerfreundlichkeit sowie ihres vierfach erweiterten Messbereichs bei der 3D-Stereomessung sind die Videoskope der neuen Generation deutlich schneller und effizienter, insbesondere bei der Inspektion größerer Defekte an Luft- und Raumfahrtausrüstung. Die Nachweiswahrscheinlichkeit und die Fehlercharakterisierung wurden im Sinne einer noch fundierteren Entscheidungsfindung verbessert, und an Praxisbeispielen wird die

Genauigkeit der Geräte in Fällen demonstriert, in denen Standard-Videoskope versagen.

Auf einen Blick

· Durch Erkennung bisher nicht sichtbarer Details wird die Leistungsfähigkeit der untersuchten Komponenten sichergestellt

· Neueste Videoskope steigern die Inspektionsqualität und die Nachweiswahrscheinlichkeit

· Der viermal so große 3D-Messbereich beschleunigt die Messung und erhöht ihre Effizienz

· Unzugängliche Bereiche sind aus einer Entfernung zwischen Spitze und Ziel von 4 mm bis 60 mm messbar

· Fallstudien demonstrieren genaue Messungen in Fällen, wo Standardvideoskope versagen

Erkennung verborgener Fehler bei Luft- und Raumfahrtbauteilen

Die Sichtprüfung durch Industrieendoskopie (remote visual inspection, RVI) ist ein wichtiges Hilfsmittel bei der Inspektion von Luft-und Raumfahrtausrüstung. Sie spart Zeit und Kosten, da sich dadurch die Demontage komplexer Komponenten wie Gasturbinen, Motorzylinder und Treibstofftanks vermeiden lässt.

Aufgrund des Fortschritts der RVI-Technologie wurde die neueste Generation von Videoskopen mit besonderem Augenmerk auf Qualität und Effizienz der Inspektionen entwickelt. Die hochwertige Optik und die helle Beleuchtung in Kombination mit einem eingebauten mechanischen Netzwerk, das eine fein gesteuerte Auslenkung und höhere Effizienz ermöglicht, liefern höchste Qualität und erweitern sowohl die Einsetzbarkeit als auch die Nachweiswahrscheinlichkeit deutlich. Die

Superweitwinkel-3D-Stereomessung baut auf diesen Innovationen auf und stellt somit den nächsten Schritt in der technologischen Weiterentwicklung der Videoskope dar. Die Möglichkeit, verborgene Details sichtbar zu machen und zu quantifizieren, erhöht das Vertrauen in die Leistungsfähigkeit der Komponenten, verlängert die Betriebszeit von Flugsystemen und trägt zur Sicherheit von Flugreisen bei.

Effizientes Arbeiten

Die nächste Generation von Videoskopen ist mit einer Reihe von Funktionen ausgestattet, die jeden Aspekt der Inspektion erleichtern - angefangen bei der Manövrierbarkeit. Diese Geräte sind für die umfassende, schnelle und effiziente Inspektion unverzichtbar, da sie die Zugänglichkeit schwer erreichbarer Stellen verbessern und damit direkt die Nachweiswahrscheinlichkeit erhöhen. Aufgrund ihrer hohen Flexibilität und guten Steuerbarkeit lassen sich diese Geräte auf engstem Raum navigieren, wobei sie durch ein 42-strängiges Wolframgeflecht hervorragend gegen Abrieb geschützt sind. Darüber hinaus profitiert der Bediener von der einfachen und empfindlichen direkten Steuerung der Artikulation um volle 360 Grad, mit der mehr Einzelheiten von Komponenten sichtbar gemacht werden können als je zuvor.

Zu den zahlreichen Einsatzmöglichkeiten kommt die völlig neue Bedieneffizienz: Inspektions- und Messfunktion können nun gleichzeitig in einem einzigen Arbeitsschritt genutzt werden. Im Vergleich dazu war der Ablauf der Fehlerinspektion früher erheblich zeitraubender, da zwei verschiedene Spitzen erforderlich waren, um ausreichende Genauigkeit zu erzielen: Zunächst wurde ein Fehler mit einer Standard-Inspektionsspitze identifiziert, dann wurde das Videoskop entfernt, die Inspektionsspitze wurde durch eine Messspitze ersetzt, und der Fehler wurde erneut analysiert. Die Einführung einer einzigen Spitze für Inspektion und Messung stellte einen erheblichen Fortschritt bei der Sichtprüfung dar. Einer der Nachteile besteht jedoch darin, dass die entsprechenden Systeme bei Standardinspektionen vergleichsweise dunkle Bilder von geringer Qualität liefern. Entgegen der allgemeinen Auffassung bieten diese Systeme jedoch keine sinnvolle Lösung für observative Untersuchungen. In vielen Fällen hebt die mangelnde Bildqualität sämtliche anderen Vorteile dieser sogenannten Einzelbildschirm-Einzelspitzen-Lösungen, wie z. B. die Zeitersparnis, auf, da Defekte vom Prüfer leicht fehlinterpretiert oder ganz übersehen werden könnten.

Die neuesten Videoskope mit integrierter 3D-Messmöglichkeit lösen dieses Problem, indem sie im Hinblick auf Inspektionsqualität und die Messfunktionen das Beste aus zwei Welten bieten. Das neu auf dem Markt eingeführte Olympus IPLEX NX ist mit einem verbesserten CCD-Sensor ausgerüstet, mit dem sich eine deutlich höhere Auflösung erzielen lässt. In Kombination mit einer leuchtstarken Laserdiode, einem Superweitwinkel-Sehfeld und fortschrittlicher Bildverarbeitung sorgt er für helle Bilder von hoher Qualität. Sind mehr Einzelheiten sichtbar, können gründliche Inspektionen in Weitwinkelansicht mit einer einzigen Bildschirmansicht vorgenommen werden, was höchste Leistung sowohl bei der Inspektion als auch bei der Messung garantiert - ohne Objektivwechsel.

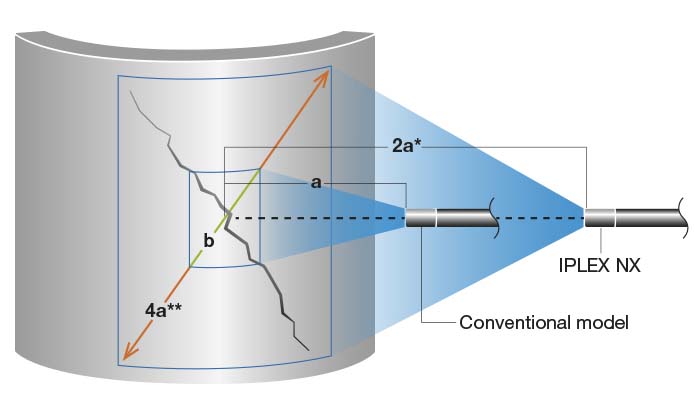

Den wichtigsten Fortschritt im Hinblick auf höhere Effizienz stellen das 1,5 Mal größere Sehfeld und die 1,7 Mal höhere Schärfentiefe des IPLEX NX dar, die gegenüber herkömmlichen Videoskopen einen um den Faktor 4 vergrößerten Messbereich ergeben (Abbildung 1). Auf diese Weise lassen sich auch größere Defekte auf einem einzigen Bild inspizieren, was Zeit spart und die Effizienz erhöht.

| Best Practice | Messung aus einem Zielabstand von >200 mm

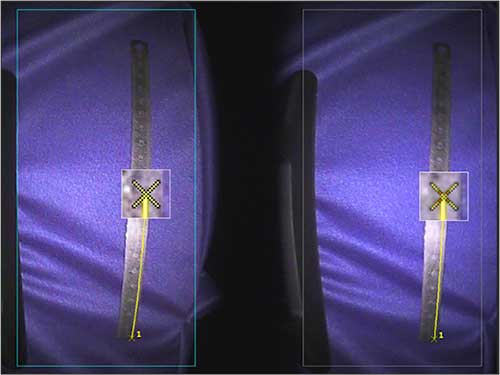

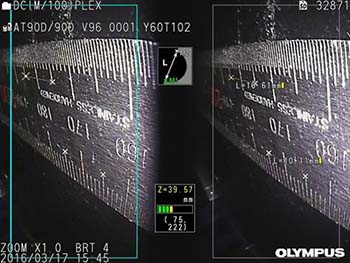

Um mit dem IPLEX NX bestmögliche Ergebnisse zu erhalten, empfiehlt es sich, einen Abstand von etwa 40 mm vom Zielobjekt einzuhalten (20 mm bei Standard-Videoskopen). Zur Überprüfung der Messgenauigkeit des IPLEX NX Videoskops bei sehr großem Zielabstand und unter ungünstigen Bedingungen wurde eine Messung an einem kalibrierten Lineal von 100 mm (+/- 0,5 mm) Länge aus einem bekannten Zielabstand von mehr als 200 mm (192,8–204,8 mm) durchgeführt. Die Oberfläche des Lineals reflektierte stark, um ungünstigste Messbedingungen herzustellen und zu ermitteln, wie hoch die erreichbare Genauigkeit in diesem Worst-Case-Szenario ist. Während mit einem Standard-Videoskop keinerlei Messdaten erfasst werden konnten, betrug die Messgenauigkeit beim IPLEX NX 99,79 %. |

Abbildung 1: Schnelle und effiziente Inspektion mit einem 4 Mal größeren Messbereich

Dank des um den Faktor 4 vergrößerten Messbereichs (4b), der sich mithilfe des 1,5 Mal größeren Sehfelds und der 1,7 Mal größeren Schärfentiefe des Olympus NX erreichen lässt, sind umfassende Untersuchungen in kürzerer Zeit möglich. Anders als mit der begrenzten Ansicht bei Standard-Videoskopen (b) lassen sich Defekte an schwer zugänglichen Stellen auch aus größerer Entfernung messen (a im Vergleich zu 2a).

Höhere Nachweiswahrscheinlichkeit

Fortschritte bei der Bildqualität ermöglichen nicht nur genauere Messungen, sondern auch eine höhere Nachweiswahrscheinlichkeit.

Die 1,7 Mal höhere Schärfentiefe erlaubt Messungen in einem - Arbeitsabstand von 4 bis 60 mm, was die Schärfentiefe im Vergleich zu herkömmlichen Systemen, die hinsichtlich der Messung von Fehlern aus größerem Abstand eingeschränkt sind, deutlich steigert. Eine höhere Schärfentiefe bedeutet, dass sich Fehler selbst an den unzugänglichsten Stellen, wie z. B. in Wärmetauscherrohren oder an Turbinenblättern, messen lassen, ohne dass sich

die Videoskopspitze in großer Nähe zum Objekt befinden muss. Dies zeigt die folgende Fallstudie.

Fortschritte bei der 3D-Stereomessung

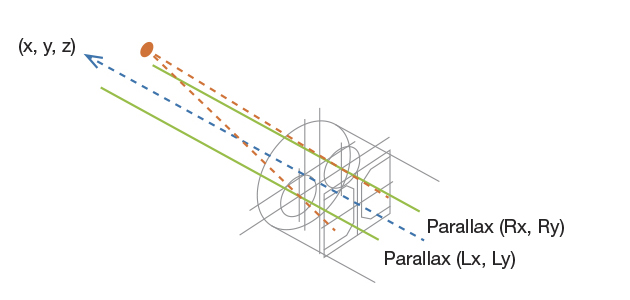

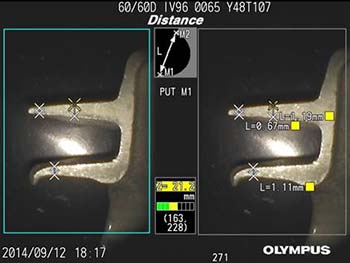

Neben einer höheren Nachweiswahrscheinlichkeit ist bei Inspektionen in der Luft- und Raumfahrt die genaue Messung von Fehlern von größter Bedeutung, da sie detaillierte Erkenntnisse liefert und damit fundierte Entscheidungen ermöglicht. Die Superweitwinkel-3D-Stereomessung basiert auf modernster optischer und digitaler Technologie und erlaubt die Inspektion von Komponenten mit beispielloser Schnelligkeit und Genauigkeit. Videoskope wie das IPLEX NX sind mit dieser modernen Technologie ausgestattet und bieten eine neuartige Optik und intensive Beleuchtung, mit denen sich die 1,5-fache Vergrößerung des Sehfelds erzielen lässt. Dies erweitert den Messbereich um den Faktor 4, so dass der Defekt mit einem einzigen Bild in Echtzeit komplett erfasst werden kann. Damit entfällt einerseits die zeitraubende Aufnahme von mehreren Bildern und Messungen, andererseits lassen sich so besonders umfangreiche Defekte aus größerem Abstand auf einfache Weise charakterisieren. Die Anwendung dieser Technik ermöglicht eine Reihe von 3D-Messfunktionen, da die Größe des Fehlers sowie Informationen über seine Lage auf der X-, Y- und Z-Ebene nach Aufzeichnung der Referenz- und/oder Messpunkte automatisch erfasst werden (Abbildung 2). Gemessen werden u. a. die Entfernung zwischen zwei aufgezeichneten Punkten oder zu einer Referenzlinie, durch mehrere Punkte bezeichnete Flächen bzw. Kreislinien sowie der Abstand eines Punktes zu einer Referenzebene.

Auch die Fortschritte bei der Prozessortechnologie und den Rechenalgorithmen haben zur Verbesserung der Messleistung und zur Entwicklung hilfreicher neuer Funktionen geführt. So liefert die Echtzeit-Anzeige von Daten eine Fülle von Informationen, die den Bediener über die Oberflächenform und den Abstand auf dem Laufenden halten, ohne dass er die Inspektion unterbrechen muss, und ermöglicht so einen schnellen und reibungslosen Arbeitsprozess. Der Abstand zwischen Videoskopspitze und mehreren Punkten auf der inspizierten Oberfläche wird durch Multiple-Spot-Ranging bestimmt, und vor der Erfassung eines Bildes für die Messung wird anhand der Oberflächenbeschaffenheit sowie von Informationen zur Zuverlässigkeit der Daten sofort die Eignung des Bildes für eine Messung beurteilt. Auf diese Weise lässt sich feststellen, ob der Zielbereich vermessen werden kann oder ob das Bild unter anderen Bedingungen neu erfasst werden muss. Anders als bei Standard-Videoskopen, die solche Informationen nicht bieten, wird bei der Superweitwinkel-3D-Stereomessung auch die Fehlerursache angezeigt, so dass der Anwender eine Wiederholung desselben Fehlers vermeiden kann. Dank der höheren Rechenleistung lässt sich die Menge der Informationen, die ein einziges Bild liefert, durch die Anwendung verschiedener Messmodi maximieren. So erlaubt das IPLEX NX drei verschiedene Arten von Messungen mit der Einheit selbst und 10 weitere mit einem kompatiblen PC.

Abbildung 2: Quantifizierung von Fehlern mithilfe von 3D-Stereomessung

Die Messungen erfolgen anhand von Triangulation und Parallaxe, während Informationen über die X-, Y- und Z-Position eines Punktes mithilfe einer Qualitätsoptik, eines hochwertigen CCD-Sensors und eines leistungsfähigen Prozessors erfasst werden. Es wird die Perspektivenverschiebung über die Seiten des CCD-Elements bestimmt, und ein hochentwickelter Algorithmus erlaubt multiple 3D-Messfunktionen.

Genaue Messungen unter schwierigen Bedingungen

Wie bereits erwähnt, bieten Videoskope der nächsten Generation viele Vorteile, die in den folgenden Beispielen an realen Praxisbeispielen veranschaulicht werden.

1. Reflektierende Oberflächen

Viele Materialien, darunter Metalle, Glas und ölige Oberflächen, sind stark reflektierend. Bilder solcher Proben die mit Standard-Videoskopen erfasst werden, weisen dunkle Bereiche auf, in denen keine Messungen vorgenommen werden können. Daher ist eine Messung der Breite des Objekts nicht möglich. Unter denselben Bedingungen ist mithilfe einer Superweitwinkel-3D-Stereomessung eine Erfassung von Messdaten möglich (Abbildung 3).

| Abbildung 3 Superweitwinkel-3D-Stereomessung einer reflektierenden Oberfläche mit dem IMPLEX NX. Es gibt keine dunklen Bereiche, d. h. das gesamte Objekt kann präzise gemessen werden. Messergebnisse: 10,6 mm und 10,1 mm für die 10,0-mm-Skala |

2. Dunkle Objekte

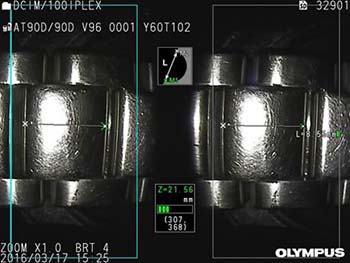

W enn ein Objekt zu dunkel ist, zeigen viele Videoskopsysteme häufig die folgende Fehlermeldung an: „Messfehler. Bitte drehen Sie die Spitze oder führen Sie sie näher an das Objekt heran, um bessere Ergebnisse zu erhalten.“ Die Bilderfassung schlägt auch dann fehl, wenn sich das Objektiv nahe beim Zielobjekt befindet. Daher können auch Elemente wie große Behälter, Verbrennungskammern und stark absorbierende Materialien nicht zuverlässig inspiziert werden. Das Superweitwinkel-3D-Stereomesssystem des IPLEX NX erreicht jedoch selbst bei größerem Abstand präzise Ergebnisse, wodurch es möglich ist, die Abmessungen des Defekts auch in dunkler Umgebung zu bestimmen (Abbildung 4).

| Abbildung 4 Erfolgreiche Bilddarstellung eines dunklen Objekt mit dem IPLEX NX |

3. Gewinkelte Objekte

Objekte, die in einem W inkel zum CCD-Element aufgenommen werden, sind u. U. schwierig zu messen. Das Bild sieht zwar gut aus, der tatsächlich messbare Ausschnitt ist aber sehr klein. Standard-Videoskope verfügen häufig über eine unflexible Beleuchtung für die Projektion des Beugungsmusters des Phasengitters, die nicht für einzelne Messungen justierbar ist. Mit einer Superweitwinkel-3D-Stereomessung werden unter denselben Bedingungen Resultate erzielt, und das Objekt wird mithilfe der Helligkeitssteuerung vollständig beleuchtet (Abbildung 5).

| Abbildung 5 Die mit der Helligkeitssteuerung erzielte volle Beleuchtung des IPLEX NX macht das Messen von gewinkelten Objekten möglich. Messergebnisse: 0,6 mm und 10,1 mm für die 10,0-mm-Skala |

4. Objekte mit kleiner/schmaler Oberfläche

Komponenten wie Verzahnungen oder die Kanten von Rotorblättern weisen Oberflächenbereiche auf, die nicht groß genug sind, um ein Beugungsmuster zu erzeugen. Daher ist die Messung solcher Objekte mit Standard-Videoskopen nicht möglich. Durch eine Superweitwinkel-3D-Stereomessung mit dem IPLEX NX kann das distale Ende der Komponente genau gemessen werden (Abbildung 6).

| Abbildung 6 Mit der Superweitwinkel-3D-Stereomessung des IPLEX NX ist präzises Messen selbst am engen Distalende dieser Komponente möglich |

Zusammenfassung

Bei der Konzeption der nächsten Generation von RVI-Videoskopen wie dem Olympus IPLEX NX wurden wichtige Faktoren berücksichtigt, die sich auf die Produktivität bei der Wartung in der Luft- und Raumfahrt auswirken, z. B. geringere Inspektionsdauer und höhere Messgenauigkeit.

Die Superweitwinkel-3D-Stereomessung, die mit diesem Einspitzensystem möglich ist, stellt einen Durchbruch in der Prüf- und Inspektionstechnologie dar und erhöht die Nachweiswahrscheinlichkeit deutlich, sodass fundierte Entscheidungen getroffen werden können. Erreicht wird dies durch eine hochwertige Optik und ein weiteres Sehfeld, die einen um den Faktor 4 vergrößerten Inspektionsbereich möglich machen. Dies gilt selbst bei stark eingeschränktem Zugang,

da durch eine höhere Schärfentiefe genaue Messungen bei einem Abstand zwischen Spitze und Zielobjekt von 4 bis 60 mm vorgenommen werden können. Durch die kontinuierliche Anzeige von Echtzeitinformationen und eine höhere Rechenleistung können unter einer Vielzahl von Testbedingungen, u. a. auch bei schlechten Lichtverhältnissen oder reflektierenden Oberflächen, zuverlässige Messungen durchgeführt werden. Wie gezeigt wurde, lassen sich mit dem IPLEX

NX auch unter solchen Testbedingungen Bilder erfassen, bei denen Standard-Videoskope versagen.

Fazit: Modernste 3D-Stereo-Messtechnologie erhöht die Nachweiswahrscheinlichkeit durch qualitativ hochwertige Bilder und erlaubt es dem Bediener, Defekte, die bisher nicht erkennbar waren, schnell zu finden und genau zu messen. Damit ermöglicht sie eine gründliche Inspektion von Komponenten, die das Vertrauen in die Leistungsfähigkeit von Flugzeugen stärkt.

Author: Liam Hanna

Liam Hanna begann seine Laufbahn als Imaging-Spezialist bei der Olympus Consumer Imaging Division, bevor er seine dort erworbenen Fachkenntnisse in den vergangenen 5 Jahren bei der Scientific Solutions Division einbringen konnte. Als Produkt- und Anwendungsspezialist für die Sichtprüfung durch Industrieendoskopie im Raum EMEA verfolgt er flexible Ansätze, um die bestmöglichen Lösungen für unsere Kunden zu finden. Immer mit ausgeprägter Orientierung am Kunden hat Liam Hanna viele Jahre mit relevanten Geschäftspartnern von Olympus zusammengearbeitet, z. B. mit international aufgestellten Unternehmen, Vertriebspartnern und Endanwendern in Europa, dem Nahen Osten, Afrika, Russland und Asien, und sie bei Kauf- und Anwendungsentscheidungen beraten. Die dadurch gewonnenen Erkenntnisse flossen direkt in die Entwicklung marktgerechter Produkte ein.

Kontaktdaten

Liam G. Hanna

Liam.hanna@olympus-europa.com

Produktspezialist RVI

VM Maintenance

Scientific Solutions Division

OLYMPUS EUROPA SE & CO. KG

Wendenstraße 14-18

20097 Hamburg

Deutschland