Michael Moles und Sebastien Rigault

Olympus

Austenitische Schweißnähte stellen aufgrund ihrer großen Korngröße erhebliche Prüfprobleme dar. Die Durchstrahlungsprüfung eignet sich hierfür nicht. So fällt die Wahl zur Prüfung von austenitischen Schweißnähten, Schweißnähten von Flüssiggastanks, beschichteten und schleudergussgeformten Edelstahlrohren auf die Ultraschallprüfung. Die große Korngröße von austenitischen Stählen führt bei der Verwendung der Ultraschalltechnik zu Schallstreuung, Schallbündelteilung und Schallschwächung. Dieser Artikel vermittelt einen Überblick über die Ergebnisse im Bereich Forschung und Entwicklung zu austenitischen Schweißnähten (sowie Edelstahl-Schweißnähten, Beschichtungen und Schweißnähten aus verschiedenen Metallen, Schweißnähten mit 9 % Nickelanteil bei Flüssiggastanks und schleudergussgeformten Edelstahlrohren). Diese Ergebnisse und die praktische Erfahrung zeigen, dass Longitudinalwellen weniger durch die großen Korngrößen beeinträchtigt werden als Transversalwellen und dass sie generell verwendet werden können. Jedoch sind Ultraschallprüfungen aufgrund der Modenwandlung (von Longitudinal- zu Transversalwellen) bei reflektierenden Oberflächen komplizierter zu handhaben, weswegen nur Verfahren mit halben Sprüngen geeignet sind. Zur Entwicklung von Prüftechniken kann eine Verfahrensreihenfolge verwendet werden, angefangen mit Transversalwellen bis hin zu Dual-Matrix-Sensoren für Phased-Array. Phased-Array-Verfahren sind die High-End-Prüfverfahren. Sie sind aus technischer Sicht wirtschaftlicher und konkurrenzfähig. Typische Phased-Array-Verfahren verwenden S-Bilder zur Abdeckung mehrerer Prüfbereiche, häufig durch mehrere Durchläufe. Der endgültige Prüfansatz ist abhängig von der Materialdicke, dem Anteil an Schweiß- und Beschichtungsmaterial, den zu erkennenden Defekten, den strukturellen Anforderungen, der Größe von als untauglich definierten Defekten, der verfügbaren Zeit und den Kosten - und vor allem von der Korngröße der Schweißnaht oder Beschichtung. Dieser Artikel enthält spezifische Empfehlungen zu Ultraschallprüfverfahren sowie Empfehlungen zur Verbesserung der Prüfbarkeit.

Einführung

Beschichtungen, Schweißnähte aus verschiedenen Metallen und austenitische Materialien stellen alle aufgrund der Streuung, Teilung, Brechung und Absorption von Schallbündeln ähnliche Probleme für die Ultraschallprüfung dar. Die meisten Veröffentlichungen zu Ultraschallprüfanwendungen betreffen erwartungsgemäß die Nuklearindustrie. Dies war der erste Industriebereich, in dem die Ursachen der Probleme bei gussgeformten Edelstahlrohren durch Modellierungen und Analysen beschrieben wurden (insbesondere bei Rohren mit großen gerichteten Körnern). Allgemein wurde Folgendes gezeigt:

- Kürzere Ultraschallwellenlängen, die nur ein wenig größer als die Korngröße sind, eignen sich am besten.

- Bessere Durchdringung mit Longitudinalwellen als mit Transversalwellen.

- Transversalwellen funktionieren (doch EMAT-Geräte verfügen über eine geringe Auflösung des Signal-Rausch-Verhältnisses).

- Sender-Empfänger-Prüfköpfe eigenen sich am besten zur Prüfung. (S-E-Prüfköpfe verfügen über eine getrennte Sendeeinheit und Empfängereinheit, um Reflexionen nahe der Oberfläche zu minimieren).

Das Augenmerk der Nuklearindustrie galt hauptsächlich gussgeformten Edelstählen mit großen Korngrößen. Experimente haben hier bewiesen, dass die Erkennungswahrscheinlichkeit von Fehlern sehr gering ist. In großem Umfang treffen diese Ergebnisse auch auf Inconel und ähnliche Schweißnähte (Beschichtungen und Schweißnähte aus verschiedenen Metallen) zu, da sie die gleichen Probleme aufweisen: große gerichtete austenitische Körner, die Ultraschall brechen, absorbieren und reflektieren. Die Durchstrahlungsprüfung erfährt ähnliche Probleme wie die Ultraschallprüfung: die große Korngröße trübt das Bild, was die Fehlererkennung deutlich erschwert.

Die petrochemische Industrie, ebenso ein großer Anwendungsbereich für korrosionsresistente Legierungen, ist mit einem anderen Problem konfrontiert. Es gibt kaum Veröffentlichungen zu Pipeline-Beschichtungen und Schweißnähten aus verschiedenen Metallen. Dies ist nicht verwunderlich, da normalerweise jede Information diesbezüglich als kommerziell und firmeneigen betrachtet wird.

Das Problem kann wie folgt zusammengefasst werden: Ferritische Materialien durchlaufen einen Phasenübergang beim Abkühlen, wodurch ein zufälliges kubisches raumzentriertes Gefüge erzeugt wird. Austenitische Schweißnähte hingegen verändern sich nicht. Das austenitische Mikrogefüge lässt sich wie folgt beschreiben:

- γ-Fe (kubisch-flächenzentriert), nicht magnetisch

- Gefüge mit groben Körnern (bis zu einigen mm)

- anisotrop: physikalische Eigenschaften des Materials (Schallgeschwindigkeit, Schallschwächung, Schallbündelausrichtung) je nach Kristallorientierung

In der Praxis bestimmt das Mikrogefüge die Prüfbarkeit von austenitischen Materialien.

Entwicklungen bis dato:

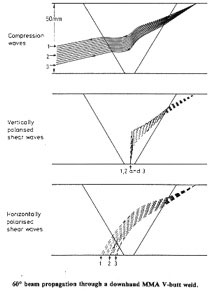

Nuklearindustrie: Die Nuklearindustrie hat im Bereich der Forschung und Entwicklung wichtige Untersuchungen mit austenitischen Materialien durchgeführt, einschließlich umfassender Modellierungen (1). Das Problem bei der Modellierung ist, dass das Mikrogefüge variieren kann und somit eindeutige Einschränkungen in der Anwendung entstehen. Die Hauptzielgruppe betraf schleudergussgeformte Edelstahlrohre. Typische Ergebnisse sind in Abbildung 1 gezeigt. Allerdings hängen die ermittelten Ergebnisse wieder stark vom Mikrogefüge ab. Die Korngöße von gussgeformtem Edelstahl ist tendenziell deutlich größer als die von anderen austenitischen Materialien, was dementsprechend zu Prüfproblemen führt. Ein anderes Problem mit schleudergussgeformten Edelstahlrohren ist, dass die Korngröße mit der Abkühlgeschwindigkeit, der Position im Rohr, dem Verfahren usw. variiert, was bei besser gesteuerten Schweißverfahren nicht passiert.

Abbildung 1: Modell der Schallbündelausbreitung in austenitischen Schweißnähten bei verschiedenen Wellenmodi.

Bei Prüfverfahren in der Nuklearindustrie wird normalerweise ein niederfrequenter Prüfkopf für Longitudinalwellen (oder Arrays) verwendet, z. B. 1 MHz für Dicken bis zu 50 mm (2, 3) oder weniger. Dies reduziert die Empfindlichkeit. Früher wurden Rasterprüfungen mit Longitudinalwellen an festgelegten Winkeln gemäß ASME verwendet. Herkömmliche Prüfköpfe werden durch einen begrenzten Fokusbereich und festgelegte Winkel beeinträchtigt. In den letzten Jahren ist das Interesse der Nuklearindustrie an S-Bildern mittels Phased-Array-Prüfung gestiegen. Jetzt wird ein Verfahren mit mehreren S-Bildern verwendet (siehe Abbildung 2).

Abbildung 2: Schema einer Rasterprüfung bei einer Schweißnaht.

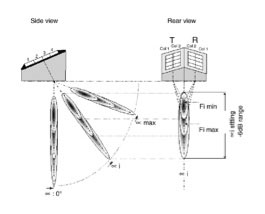

Mit zunehmender Verwendung von Phased-Arrays entstanden auch die TRL-Arrays (Sender-Empfänger-Longitudinalwellen) [4, 5]. Ein PA-Sensor für Sender-Empfänger-Longitudinalwellen verwendet eine begrenzte Matrix, um eine gewisse Fokussierung und laterale Schallbündelsteuerung zur Anpassung an die Fokustiefe zu ermöglichen. Sensoren bestehen normalerweise aus einem Sender-Empfänger-Array, mit zwei Reihen auf jeder Seite und einer variablen Anzahl Elemente, die die Länge bestimmen. Ein PA-Sensor für Sender-Empfänger-Longitudinalwellen verfügt normalerweise über 4 × 15 Elemente in zwei paar Reihen (siehe Abbildung 3).

Abbildung 3: Schema eines PA-Sensors für Sender-Empfänger-Longitudinalwellen mit Sender-Empfänger-Arrays bei Schrägeinschallung.

PA-Sensoren für Sender-Empfänger-Longitudinalwellen bieten deutliche Vorteile gegenüber Einzelschwingerprüfköpfen.

- 1. Die tote Zone an der Oberfläche wird minimiert.

- 2. Der Rauschpegel nahe der Oberfläche wird erheblich reduziert.

- 3. Die Phased-Arrays können S-Bilder an verschiedenen Winkeln und Positionen erzeugen.

- 4. Die Matrix ermöglicht eine variable Fokussierung der Tiefe.

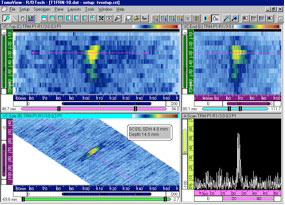

PA-Sensoren für Sender-Empfänger-Longitudinalwellen verwenden mehrere S-Bilder, wodurch bessere Ergebnisse als mit konventionellem UT oder einem Linear-Array (siehe Abbildung 4) erzielt werden. Zudem liefern die Sensoren aufgrund ihrer gesteuerten Schallbündelform die beste laterale Größenbestimmung. Doch sie sind schwierig zu justieren und einzusetzen, ähnlich wie Linear-Arrays, und anwendungsspezifisch.

Abbildung 4: Ergebnisse eines PA-Sensors für Sender-Empfänger-Longitudinalwellen von einer 5-mm-Querbohrung an einem Gussteil aus Edelstahl.

Im Gegensatz dazu bietet die Laufzeitbeugung keine guten Prüfmöglichkeiten, da die Korngröße für eine zufriedenstellende Fehlererkennung eher zu groß ist (6).

Petrochemische Industrie: Die Anwendungen betreffen Beschichtungen, Pipelines, Flüssiggastanks und Schweißnähte aus verschiedenen Metallen. Allgemein umfasst dies neuere Anwendungen, die tendenziell kontrollierbarere Korngrößen mit automatisierten Schweißverfahren verwenden. Daher sind sie im Vergleich zu Gussteilen relativ unkompliziert zu handhaben. Fast alle Anwendungen sind firmeneigen, auch wenn die physikalischen Grundlagen hinreichend bekannt sind.

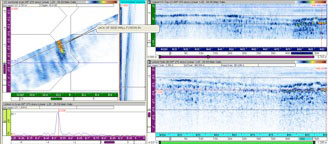

Abbildung 5 zeigt ein Beispiel einer Prüfung von Schweißnähten aus verschiedenen Metallen mittels einer firmeneigenen Phased-Array-Justiertechnik mit den Reflektoren des Schweißmaterials. Transversal- und Longitudinalwellen werden in diesem Verfahren in Kombination eingesetzt. In Abbildung 5 sind die Reflexionen von der beschichteten Oberfläche sind deutlich zu erkennen (7).

Abbildung 5: S-Bild einer Prüfung von Schweißnähten aus verschiedenen Metallen mittels Phased-Array.

Die Kerbe über der Beschichtung ist deutlich erkennbar (Pfeil).

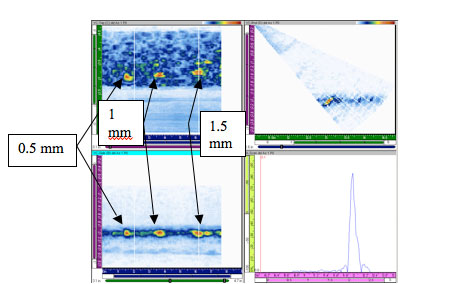

Beschichtungen stellen ähnliche Probleme dar, da die Schallbündel aufgrund der Modenwandlung nicht übersprungen werden können. Erneut eignet sich eine Kombination aus S-Bildern mit Transversal- oder Longitudinalwellen. Abbildung 6 zeigt ein beschichtetes Blech mit eingebetteten Kerben als Referenz. Die Kerben sind deutlich anhand des geringeren Rauschpegels erkennbar.

Abbildung 6: Beschichtetes Blech mit 0,5 mm, 1 mm und 1,5 mm tiefen Kerben

Die Möglichkeit durch die Schweißnaht zu prüfen, ist vorteilhaft, da die Schweißnahtüberhöhung nicht entfernt werden muss.

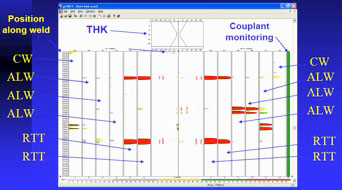

Flüssiggastanks bestehen aus austenitischen Stählen (9 % Nickel), um Widerstandsfähigkeit bei niedrigen Temperaturen zu gewährleisten. Und wieder gilt dieselbe physikalischen Lehre: Longitudinalwellen eignen sich besser als Transversalwellen. Abbildung 7 zeigt ein Beispiel eines (patentierten) Prüfverfahrens nach Schweißzonen für Flüssiggastanks, die den Prüfverfahren von Pipelines ähneln (8).

Abbildung 7: Laufzeittechnik für die Prüfung von Flüssiggastanks (Bildquelle: CB&I ).

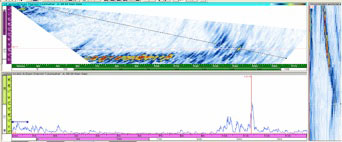

Andere Unternehmen entwickeln ebenso diverse Prüfverfahren. Applus RTD verwendet ein ähnliches Prüfverfahren nach Schweißzonen wie in Abbildung 7 (9). AIT verwendet ein Verfahren mit einem E-Bild mit positionierbarer Schweißnahtmaske (siehe Abbildung 8).

Abbildung 8: E-Bild und A-Bild (links) zeigen einen Flankenbindefehler einer Schweißnaht eines Flüssiggastanks (Bildquelle: AIT (7)).

Die Prüfverfahren nach Schweißzonen sind tendenziell schneller, aber liefern schlechtere Bilder. Jüngste Entwicklungen von erweiterten Systemen ermöglichen die tägliche Schweißnahtprüfung bei Pipelines unter den gewöhnlichen anspruchsvollen Betriebsbedingungen (10). Der neue PipeWIZARD v4 kann mit einem Dual-Matrix-Array-Sensor (z. B. einen PA-Sensor für Sender-Empfänger-Longitudinalwellen) eingesetzt werden.

Prüfungen von super austenitischen Schweißnähten, die durch das EWI durchgeführt wurden, kamen zu ähnlichen Schlussfolgerungen bezüglich der Prüfbarkeit (11).

Empfohlene Ultraschallprüfstrategie

Wie hoffentlich aus diesem Artikel hervorgeht, gibt es Prüftechniken für austenitische Materialien und diese sind allgemein bekannt. Das Hauptproblem ist die Korngröße. Große Körner verursachen Schallstreuung, Schallteilung und Schallschwächung. In Anbetracht dessen sind Prüfungen der jüngsten Entwicklungen in der petrochemischen Industrie einfacher durchführbar als die der älteren schleudergussgeformten Rohren in der Nuklearindustrie.

Als Prüfstrategie dient ein einfaches Verfahren, das jedes Unternehmen mit automatisierten Prüfdiensten durchführen kann.

- Versuchen Sie die Schweißnaht mit herkömmlichen konventionellen UT-Transversalwellen zu prüfen.

- Falls dies nicht funktioniert, setzen Sie einen Vorlaufkeil für Longitudinalwellen ein.

- Reduzieren Sie die Frequenz von 5 MHz auf 2 MHz oder 1 MHz (je nach Dicke).

- Falls das Rauschen nahe der Oberfläche zu hoch sein sollte, versuchen Sie einen Sender-Empfänger-Messkopf einzusetzen.

- Nach dem Festlegen von Schallwelle und Frequenz für konventionellen UT, wechseln Sie zu Phased-Array, wobei Wellenmodus, Frequenz und Apertur gleich bleiben.

- Entwickeln Sie ein Verfahren mit codierten Arrays und S-Bildern, um eine komplette Abdeckung mit mehreren Winkeln zu gewährleisten.

- Falls der Rauschpegel es zulässt, fügen Sie die Daten zusammen, um die Interpretation zu optimieren.

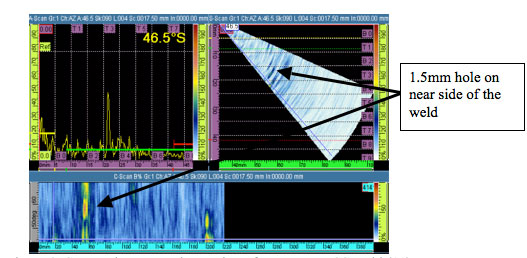

Beachten Sie, dass dieses aufwändige Verfahren bei kleiner Korngröße nicht benötigt wird. Zum Beispiel sind in Abbildung 9 S-Bilder einer Phased-Array-Prüfung von einem dünnen austenitischen Rohr mit Autogenschweißung zu sehen. Die Abkühlrate war hoch, somit waren die Körner klein und herkömmliche Transversalwellen für diese Prüfung geeignet.

Abbildung 9: S-Bild mit Transversalwellenprüfung einer austenitischen Edelstahlschweißnaht (11)

Möglichkeiten zur Reduzierung der Korngröße

Das Reduzieren der Korngröße ist offensichtlich der Schlüssel für eine bessere Prüffähigkeit bei austenitischen Materialien. Jedoch können die folgenden empfohlenen Techniken mehr Kosten verursachen und möglicherweise die Wahrscheinlichkeit erhöhen, dass Defekte, wie Bindefehler, entstehen (11).

1. Niedrigere Wärmezufuhr: Die Hauptprobleme bei der Wärmezufuhr betreffen die Stromstärke und Durchschallgeschwindigkeit. Die Spannung hat nur einen geringen Effekt. Die Korngröße hängt von der Abkühlrate ab. Die großen Effekte auf die Abkühlrate sind: Wärmezufuhr, Blechdicke und Vorwärmung. Die Vorwärmung ist allgemein nicht praktisch, um die austenitische Korngröße zu steuern. Scheinbar sind Wärmezufuhr, insbesondere die Stromstärke und Durchschallgeschwindigkeit, die wahrscheinlichsten Parameter zur Steuerung, wenn die Korngröße reduziert werden soll.

2. Drähte mit kleinem Durchmesser: Kleinere Drähte besitzen aufgrund der niedrigen Wärmezufuhr ebenfalls kleinere Korngrößen. Sie sollten eine bessere Bruchzähigkeit aufweisen, doch sie müssen länger verschweißt werden. Falls der Zeitfaktor eine wichtige Rolle spielt , könnten Drähte ein Problem darstellen.

3. Änderung des Schweißverfahrens: Offenbar erzeugen einige Verfahren kleinere Korngrößen als andere. Die PGMAW-Schweißung verwendet Impulse zur Reduzierung der Wärmezufuhr unter Beibehaltung guter Bindungsfähigkeiten. Jedes Verfahren mit höherer Intensität, wie Plasma oder PGMAW, eignen sich besser als TIG.

4. Variation der Metallzusammensetzung: Ferritische Metalle erzeugen kleinere Korngrößen. Dies beeinträchtigt die Korrosionsbeständigkeit und ggf. die Festigkeit. Bei Auswahl eines austenitischen Materials ist es zweifelhaft, ob sich ein ferritisches Material als Ersatz eignet.

5. Körnerbildung: Da die Korngröße eine Funktion der Kernbildung und des Wachstums ist, sollte die Körnerbildung ein gewisses Potential zur Reduzierung der Körnergröße bieten. Es wurde Bor (B) empfohlen, doch möglicherweise kann es zur Rissbildung führen. Dies ist eine unwahrscheinliche Lösung.

Zusammenfassung

- Es gibt offenbar nicht DIE perfekte Lösung für austenitische Materialien, Beschichtungen und Schweißnähte aus verschiedenen Metallen. Und es wird sie möglicherweise auch niemals geben.

- Der Schlüssel liegt im Mikrogefüge der Schweißnähte. Bei großen gerichteten Körnern treten Probleme auf.

- Die derzeitige Lösung umfasst verschiedene Techniken, die in einer Reihenfolge ausprobiert werden sollten, um so die geeignetste Technik zu finden.

Literaturnachweise

- J.A. Ogilvy, „Ultrasonic Beam Profiles and Beam Propagation in Austenitic Weld using a Theoretical Ray Tracing Model“, Ultrasonics, Vol. 24, Nr. 1986, S. 337.

- M. Delaide, G. Maes and D. Verspeelt, „Appendix VIII qualification of manual phased array UT for piping“, G Maes, J Berlanger, J Landrum and M Dennis, Insight Vol. 48, Nr. 4. April 2006, S. 240.

- A. Bulavinov, M. Kröning and F. Walte, „Ultrasonic Inspection of Austenitic and Dissimilar Welds“, IVth Pan-American Conference on NDT, Buenos Aires Oktober 2007.

- M. Delaide, G. Maes and D. Verspeelt, „Design and Application of Low-Frequency Twin Side-by-Side Phased Array Transducers for Improved UT Capability on Cast Stainless Steel Components“, 2nd International Conference on NDE in Relation to Structural Integrity for Nuclear and Pressurized Components, New Orleans, Mai 2000.

- G. Selby, „Developments in the USA: Looking to the Future“, 6th International Conference on NDE in Relation to Structural Integrity for Nuclear and Pressurized Components, Budapest, Ungarn, Oktober 2007.

- R. Martinez-Oña, S. Viggianiello and A. Bleuze, „On Qualification of TOFD Technique for Austenitic Stainless Steel Welds Inspection“, European Conference on NDT 2006, Berlin.

- J. Halley and M. Moles, „Advances in the NDT of Dissimilar Metal Welds“, Materials Evaluation, Dezember 2008, S. 1241.

- R. Kruzic, „Ultrasonic Examination of 9% Ni Inner Shells of Liquid Natural Gas (LNG) Storage Tanks“, FabTech 2008

- J. van der Ent, N. Findlay, N. Portzgen, O. Nupen, G. Endal and O. Forli, „Automatic Ultrasonic inspection of Pipeline CRA Layer“, 12th Asia-Pacific Conference on NDT, 10. November 2006, Auckland, Neuseeland.PWZ v4, Australien

- M. Lozev et al., „Inspection of Superaustenitic Stainless Steel Welds using Phased Array Ultrasonic Testing“, EWI Project No. 446461RP, April 2003.

- S. Rigault and M. Moles, „PipeWIZARD Version 4 - A New, Improved Pipeline AUT Girth Weld Inspection System“, Materials Australia, Surfer's Paradise, Australien, August 2009.

- D. Fairchild, private communication.