Hintergrund

Korrosion ist der Abbau eines metallischen Materials durch einen chemischen (oder elektrochemischen) Vorgang. Auslöser hierfür finden sich normalerweise in der Umgebung (meistens Wasser) und sind manchmal auch andere Substanzen. Die Korrosionsprodukte sind elektrisch nicht leitfähig, weswegen die Dickenabnahme als Messparameter herangezogen wird.

Für die Erkennung kann ein Wirbelstrom-Prüfgerät mit Sonde verwendet werden. Mithilfe eines speziellen Verfahrens lässt sich sogar eine quantitative Messung durchführen.

Es gibt verschiedene Arten von Korrosion:

• Einheitliche Korrosion mit gleichmäßiger Ausbreitung auf der Oberfläche

• Lochkorrosion (Lochfraß) mit ungleichmäßig verteilten kleineren tiefen Löchern

• Schichtkorrosion mit schichtartiger Abtragung der körnigen Oberflächenstruktur

• Interkristalline Korrosion mit Verlauf entlang der Korngrenzen

Da das Prüfmaterial in den meisten Situationen, besonders in der Luft- und Raumfahrt, aus einer Aluminiumlegierung besteht, beschränken wir uns auf diese Anwendung. Korrosion in Stahl ist normalerweise nicht durch Wirbelstromtechnik erkennbar, mit Ausnahme der reflektierenden Fernfeldtechnik, die in erster Linie bei der Rohrprüfung zum Einsatz kommt.

Auswahl des Geräts

• Geräte: Für die Korrosionserkennung eignet sich am besten ein Gerät mit hoher Verstärkung und geringem Drift, vorzugsweise im Reflexionsmodus (Sender-Empfänger). Ein verfügbarer Tiefpassfilter ist ebenfalls eine nützliche Funktion, die das Hintergrundrauschen reduziert, das bei einigen Sonden häufig bei hoher Verstärkung auftritt.

• Sonden: Die besten Sonden sind gewöhnlich Reflexionssonden oder Oberflächensonden mit kleinen Durchmessern unter 12 mm, bei größeren Prüfbereichen kommen gelegentlich aber auch größere Durchmesser zum Einsatz. Spezielle Reflexionsmodelle mit geringem Rauschpegel und hoher Verstärkung wurden speziell für die Korrosionserkennung von Aluminium entwickelt.

• Referenzstandards: Die Kalibrierung kann mithilfe eines stufenförmigen Referenzstandards von ähnlicher Leitfähigkeit und Dicke wie die der zu prüfenden Bereiche durchgeführt werden. Bereiche mit einer reduzierten Dicke von 10 %, 20 % und 30 % sind die häufigsten.

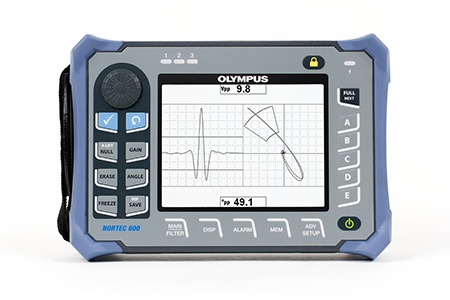

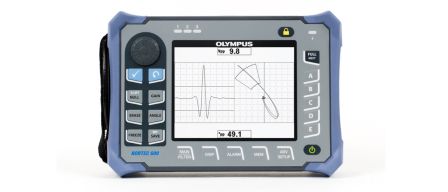

Impedanzebene

Es ist wichtig, den Effekt der Dicke auf die Leitfähigkeitskurve auf dem Gerätebildschirm zu betrachten, wie anhand der gepunkteten Linie in der Abbildung gezeigt. In Abbildung 1 ist eine typische Impedanzebene mit induktiver Reaktanz (XL) und Widerstand (R) als Koordinaten angezeigt. Wird die Sonde in die Luft gehalten, befindet sich der Messpunkt ganz oben auf der Leitfähigkeitskurve. Mit zunehmender Leitfähigkeit der zu prüfenden Aluminiumlegierung bewegt er sich entlang der Kurve zu Punkt B.

Von Punkt B aus wird eine Dickenabnahme durch eine Bewegung auf der Dickenkurve nach oben dargestellt.

Abbildung 1

In Abbildung 2 wurde die Anzeige gedreht (mittels der Phasenkontrolle), um den Liftoff horizontal einzustellen und die Geräteverstärkung zu erhöhen, bis nur noch der Bereich im rechteckigen Ausschnitt auf dem Bildschirm angezeigt wird. Wenn Punkt C auf der Dickenkurve eine Dickenabnahme von 20 % darstellt, bewegt sich Punkt mit der Sondenbewegung zur korrodierten Stelle von B nach C.

Abbildung 2

Korrosionserkennung in einer Schicht

Hierbei handelt es sich um die einfachste Prüfsituation. Bei nur einer Schicht ist es möglich, eine Erkennung mit hoher Empfindlichkeit zu erhalten und Verluste von nur 1 % anzuzeigen. Dennoch können bei einer hohen Verstärkung andere Veränderungen, wie der Leitfähigkeit und sogar durch das Walzen der Aluminiumbleche verursachte Veränderungen erkannt werden, auch wenn diese gewöhnlich als sehr langsame Veränderungen angezeigt werden. Die Frequenz ist nicht ausschlaggebend, aber gewöhnlich wird sie auf eine Standard-Durchdringungstiefe festgelegt.

Für diese Prüfung empfiehlt sich ein Referenzstandard (aus ähnlichem oder gleichem Material wie das Prüfteil) mit dickenreduzierten Bereichen von 5 %, 10 % und 20 %, da dies eine bessere Einschätzung der oberflächennahen Korrosion ermöglicht (siehe Abbildung 3).

Abbildung 3

In Abbildung 4 werden die Anzeigen angezeigt, die von diesen Abnahmen entlang der Dickenkurve erzeugt werden. Die Einschätzung des Korrosionsumfangs erfolgt durch den Vergleich der Messwerte. Es kann erforderlich sein, das Gerät nach der Kalibrierung mit dem Standard aufgrund des Leitfähigkeitsunterschieds auf dem Prüfmaterial erneut nullzustellen. Die Verstärkung sollte nicht nachgestellt werden.

Abbildung 4

Korrosionserkennung bei zwei Schichten

Bei zwei zusammengefügten Aluminiumblechen gestaltet sich die Erkennung (und noch mehr die Messung) von Korrosion als schwierig. Das Hauptproblem während der Messung von Korrosion in zwei Schichten ist die Interferenz der Luftspaltvariationen zwischen den Häuten, die mit vorhandener Korrosion verwechselt werden kann. Die Sonde erkennt den Luftspalt als eine Dickenabnahme, auch wenn sie einem leicht unterschiedlichen Weg folgt. Dies ist in der Praxis für eine positive Identifikation unzureichend. Weiter kompliziert wird die Situation, da Korrosionsprodukte ebenfalls einen Luftspalt erzeugen.

Es gibt drei verschiedene Methoden zur Erkennung und Messung von Korrosion:

1. Begrenzte Durchdringung

2. Zweifrequenzbetrieb

3. Methode mit variabler Frequenz

1. Begrenzte Durchdringung

Bei diesem Verfahren wird die Durchdringung nur auf die erste Schicht begrenzt, wodurch verwirrende Anzeigen des Luftspalts vermieden werden. Die Haupteinschränkung dieser Methode ist die niedrige Wirbelstromdichte an der abgewandten Seite der ersten Schicht, wodurch die Empfindlichkeit für die Korrosion auf weniger als 10 % fällt. Glücklicherweise treten Korrosionsstärken über diesen Wert kaum auf.

Mit zunehmender Frequenz bewegen sich die Dickenanzeigen im Uhrzeigersinn. In Abbildung 5 ist der Effekt der Sondenbewegung von dem Bereich mit zwei Häuten (B) zu dem Bereich mit einer Haut angezeigt. Schlussendlich wird eine Frequenz erreicht, bei der die Anzeige horizontal wird und kein Amplitudenunterschied vertikal zwischen den beiden Anzeigen (Bewegung von B zu C) vorkommt.

Abbildung 5

Normalerweise wird ein Diagramm bereitgestellt, das die Dicke in Abhängigkeit von der Prüffrequenz zeigt. Der Signalpunkt entspricht ungefähr dem 1,5-Fachen der Standard-Durchdringungstiefe (zur Berechnung kann die Funktion Nortec Wirbelstromrechenschieber verwendet werden).

Das Standardverfahren zur Korrosionserkennung in den ZfP-Handbüchern für die Luftfahrtindustrie beruht auf dieser Methode und verwendet Kalibrierstandards mit einer Dickenreduzierung von 10 %, 20 % und 30 % (Abbildung 6). Die erwartete Bildschirmanzeige ist in Abbildung 7 mit geringer horizontaler Verstärkungsreduzierung über 6 dB abgebildet.

Abbildung 6

Abbildung 7

Aufgrund der Variationen hinsichtlich der gegebenen Hautdicke, den Leitfähigkeitsvariationen und Sondenunterschieden, ist es ebenfalls wichtig, das Signal auf dem Prüfteil zu überprüfen. Wie bereits erwähnt, wird die Sonde hierfür erst an eine Stelle mit zwei Schichten und dann eine mit einer Schicht angekoppelt. Der Punkt sollte die gleiche vertikale Position für beide Schichten ergeben, was eine Mindestinterferenz der zweiten Schicht sicherstellt. Die Verstärkung sollte nicht nachgestellt werden.

2. Zweifrequenzbetrieb

Diese Prüfung lässt sich nur mit einem Gerät mit Zweifrequenzbetrieb und einer Sonde mit großem Frequenzbereich durchführen. Beim Zweifrequenzbetrieb werden separate Frequenzen verwendet, um das Signal des Luftspalts zu eliminieren. Die zweite Frequenz, normalerweise das 2-Fache der Prüffrequenz, stellt eine ausreichende Durchdringung bereit, um zwei Schichten zu prüfen.

Zusätzlich zum herkömmlichen Referenzstandard wird ein auch ein variabler Luftspalt für die Kalibrierung benötigt (Papierblätter sind ausreichend), siehe Abbildung 6.

Das mit der zweiten Frequenz F2 erkannte Signal des Luftspalts wird so angepasst, dass dessen Amplitude und Phase so genau wie möglich dem Signal der ersten Frequenz entsprechen. Dann werden die zwei Signale voneinander subtrahiert (F1-F2), wodurch das Luftspaltsignal minimiert wird (Abbildung 8). Auch wenn das Korrosionssignal durch das Auslöschen reduziert wird, reichen die Phase und Amplitudendifferenz aus, um das Signal zu erkennen. Die Korrosion an der abgewandten Seite der zweiten Schicht kann auch erkannt werden. Die Messung der Korrosionsstärke erfolgt durch Vergleich mit dem Referenzstandard. Die Korrosionsanzeigen ähneln denen in Abbildung 9.

Abbildung 8

Abbildung 9

Der Hauptnachteil dieser Methode besteht darin, dass die Kalibrierung sehr sorgfältig durchgeführt werden muss und zeitaufwendig ist. Diese Methode eignet sich mehr für dünne als für dicke Flugzeughäute.

3. Methode mit variabler Frequenz

Diese Methode dient nur zur Messung.

Die Erkennung wird zuerst mit einer geeigneten Frequenz zur Durchdringung der zwei Schichten des Prüfteils durchgeführt. Hierfür empfiehlt es sich, die Dicken zusammenzuführen und die Standard-Durchdringungstiefe zu verwenden (wie bei der Korrosionserkennung bei einer Schicht). Solange keine fehlerhaften Signale erkannt werden, gilt die Struktur als akzeptabel.

Wird ein defekter Bereich identifiziert, wird die schlimmste Stelle sorgfältig auf der Oberfläche markiert und dann mit einer Stelle ohne Defekt, die als Nullpunkt dient, verglichen. Dies sollte so nah wie möglich an der Stelle von Interesse erfolgen, um andere Variationen zu vermeiden (siehe Abbildung 10). Bei jedem Frequenzschritt wird die Sonde an der Stelle ohne Defekt nullgestellt (und der Liftoff wird auf horizontal gestellt) und dann an die markierte defekte Stelle versetzt.

Abbildung 10

Mit abnehmender Frequenz bewegt sich die vermutete Korrosion im Uhrzeigersinn (siehe Abbildung 11), bis sie die gleiche vertikale Amplitude wie der Nullpunkt erreicht (auf einer Linie und rechts der Liftoff-Linie).

Abbildung 11

HINWEIS:

Die Verstärkung muss entsprechend verringert werden, um das vermutete Korrosionssignal bei zunehmender Durchdringung und abnehmender Frequenz klar zu sehen. Diese Methode ist nur von der Phase abhängig, somit sind die Amplituden unbedeutend.

Sie kann, falls notwendig, auch zur Einschätzung der Dickenabnahme an der abgewandten Seite der zwei Schichten eingesetzt werden, allerdings ist die Genauigkeit von der Einheitlichkeit der Grenzfläche des Luftspalts abhängig.

Wenn diese Frequenz erreicht wurde, muss sie mit der Dicke des restlichen Materials ohne Defekte in Relation gesetzt werden. Dies kann wie folgt durchgeführt werden:

• Funktion Nortec Wirbelstromrechenschieber auf das 1,5-Fache der Durchdringungstiefe eingestellt, um die entsprechende Dicke zu finden.

• Verwendung des Diagramms zur Berechnung der begrenzten Durchdringung, um die entsprechende Dicke zu überprüfen.