Odolnost automobilových dílů ze vstřikovaných plastů vůči poškrábání hraje důležitou roli při hodnocení vzhledu vozidla. Konfokální mikroskopie je rychlý a vysoce přesný způsob zhodnocení účinku přísad zvyšujících odolnost vůči poškrábání.

Pracovníci výzkumu ve společnosti Croda International využili konfokální mikroskop Olympus LEXT™ OLS5000 k demonstraci pozitivního účinku svých vlastních přísad při provádění standardizovaných testů odolnosti vůči poškrábání. Jejich přístup prokázal podstatné zvýšení přesnosti a rychlosti a snížení vlivu různých operátorů. Ve výrobě četných automobilových dílů se používají plasty, a to díky své všestrannosti, dlouhé životnosti a nízké ceně. Zdokonalení vlastností polymerů spolu s příklonem k lehčím materiálům u automobilů vedlo k vyšší diverzifikaci plastů používaných ve výrobě autodílů. Mnohé z těchto dílů jsou na první pohled vidět, a proto jejich vzhled hraje důležitou roli při vnímání estetičnosti a hodnoty automobilu. S materiály odolnými vůči poškrábání si automobily delší dobu udržují hodnotu, neboť se minimalizuje vliv přirozeného opotřebení na vzhled automobilu. Přesným složením materiálů lze ovlivnit jejich odolnost vůči poškrábání. Její míru u konkrétního materiálu lze demonstrovat podrobnými zkouškami. | CrodaSpolečnost Croda International PLC je přední dodavatel migračních přísad, které zvyšují odolnost plastů vůči poškrábání. Tyto přísady mají biologický základ. Pocházejí z rostlinných látek smíchaných s malým množstvím polymerů, obvykle do 1 %. Po vstříknutí plastické hmoty do formy tyto přísady ulpí na povrchu a vytvoří tenký povlak zmírňující poškrábání. |

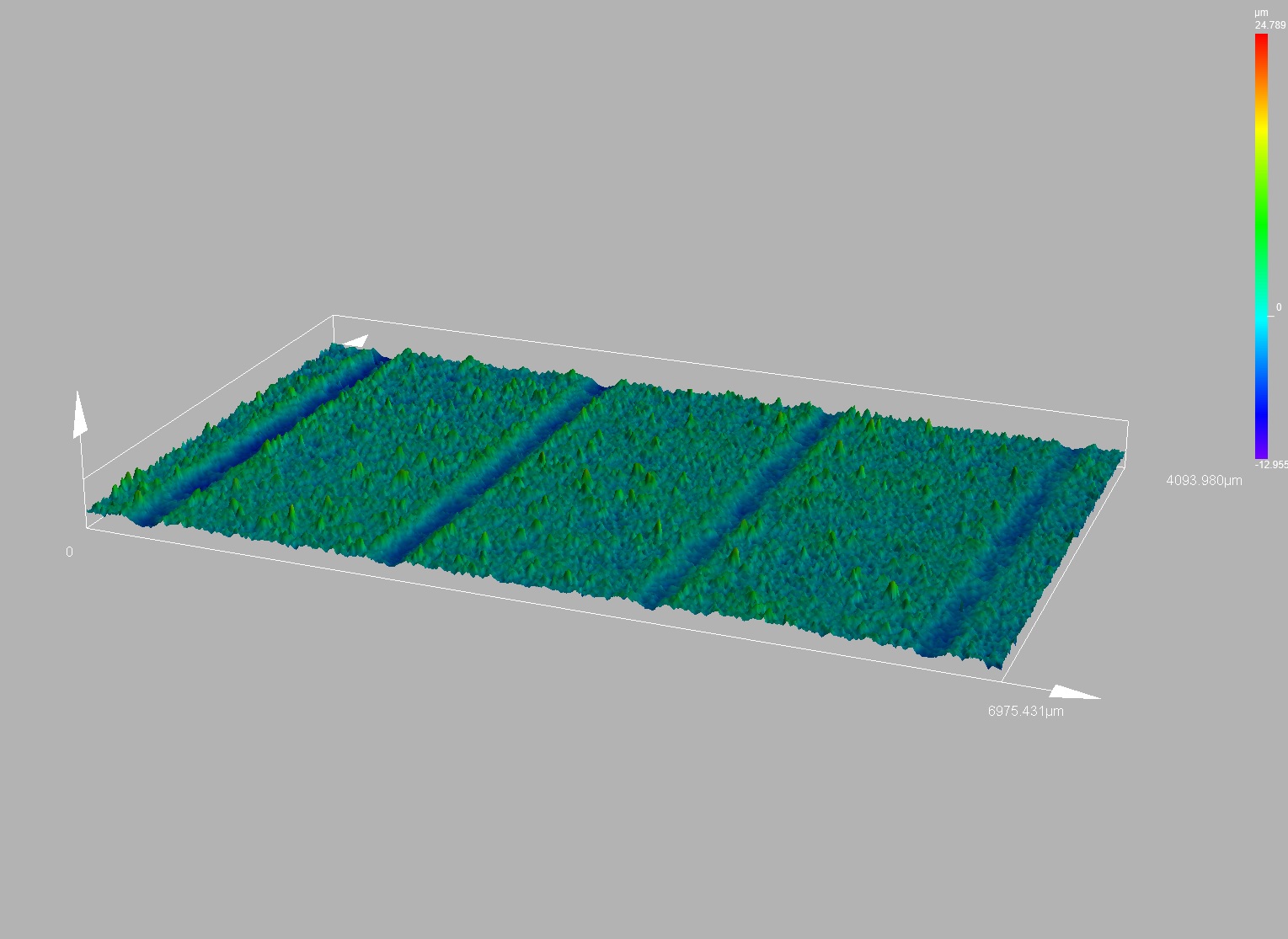

Obrázek 1

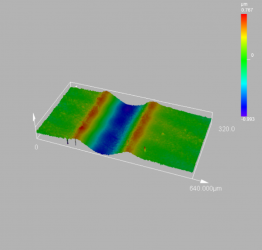

Vizualizace dat získaných zkouškou poškrábáním pomocí softwaru LEXT

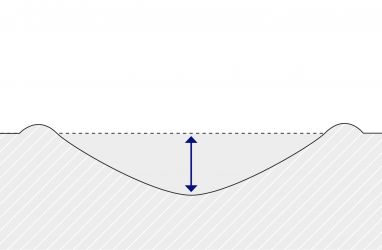

(obrázek 2). Martin k tomu dodává: „Po zkoušce zůstává v povrchu rýha lemovaná dvěma vrstvami vytlačeného materiálu, podobně jako při orání brázdy na poli.“ U vzorků poškrábaných za účelem zkoušky se změří hloubka, šířka a profil destiček a stanoví se rozdíly v jejich složení. V původních postupech se ve společnosti Croda využíval materiálový mikroskop k měření šířky škrábance a hloubka se určovala vizualizací profilu škrábance pomocí interferometru v bílém světle. Tento postup byl však velmi zdlouhavý, a to zejména kvůli nutnosti rozsáhlého nastavování interferometru a analýzy výsledků. Navíc při používání interferometru měla velký vliv různorodost uživatelů a překážející části materiálu na povrchu profilů. |

Martin k tomu říká: „Systém LEXT™ poskytuje velmi přesné trojrozměrné měření, a proto dokážeme snadno získat řez škrábancem a změřit jeho hloubku. Nyní je to mnohem snadnější.“ (obrázek 4) Při měření profilu a hloubky škrábance je největší překážkou existence ostrých výběžků, například u polypropylenu. Tyto části materiálu mohou narušit proces měření a zkreslit výsledek z interferometru, který tím pádem nezjistí přítomnost skutečného povrchu. To Martin vysvětluje takto: „Polypropylen má porézní strukturu, a proto interferometr nezjistí přítomnost povrchu, spíše skenuje skrz něj.“ Měření vzorků mikroskopem LEXT výzkumníkům umožnilo získat jemnější zobrazení poškrábaného povrchu, které škrábanec přesně lokalizuje a umožní jeho změření (obrázek 4). Rychlé a přesné měřeníV oblasti rychlosti zobrazování, měření a analýzy jsou vylepšení ještě důležitější. Výzkumníci společnosti Croda zjistili, že pomocí mikroskopu LEXT OLS5000 dokážou měřit šířku a hloubku škrábanců 10–100krát rychleji než při použití interferometrie. „Abychom dříve mohli škrábanec změřit, museli jsme interferometr nastavit co nejhruběji to šlo,“ říká Martin, „a nastavování bylo extrémně obtížné.“ Jedno měření trvalo zhruba hodinu. U konfokálního mikroskopu dokážeme změřit a zpracovat 10 škrábanců v plastovém povrchu za 2 minuty.“ | „Když vidím, jak je mikroskop Olympus rychlý, je mi až nepříjemné, když si vzpomenu, kolik času jsme strávili prací na starém systému.“ Dimitris Vgenopoulos, aplikovaný výzkum V interferometrii také působí potíže různorodost operátorů. „Při starém postupu se mohlo stát, že každý ze čtyř členů našeho oddělení naměřil u shodného vzorku různé výsledky,“ upřesňuje Martin. Automatické postupy měření a analýzy vzorků u mikroskopu LEXT OLS5000 snižují riziko lidské chyby zjednodušením a standardizací pracovního postupu. |

ShrnutíPřísady zvyšující odolnost vůči poškrábání posilují estetický dojem, který automobil vyvolává. Déle si tak udržuje hodnotu. Přesná měření při provádění testů odolnosti vůči poškrábání umožňují spolehlivě zhodnotit míru kladného účinku těchto přísad. Původní postupy měření poškrábání ve společnosti Croda založené na optické mikroskopii a interferometrii byly značně zdlouhavé a v profilu povrchu materiálu se objevovaly překážející části. S použitím konfokálního mikroskopu Olympus LEXT OLS5000 dokázali pracovníci výzkumu ve společnosti Croda svá měření zpřesnit a ve srovnání s optickou mikroskopií a interferometrií snížit vliv operátora Také se jim podařilo měření provést 10–100krát rychleji, což znamená, že se pomocí mikroskopu LEXT zvýšila jak účinnost kontroly, tak kvalita získaných dat. | AutorMarkus Fabich |